Проблемы диагностики состояния силовых трансформаторов

В статье показаны проблемы, возникающие при организации работ по диагностике высоковольтных силовых трансформаторов. Автор приводит примеры анализа и практику интерпретации данных, полученных хроматографическим, физико-химическим, тепловизионным и другими методами измерений при обследовании оборудования; показывает какую роль в принятии решений играет личный опыт и квалификация специалистов по диагностике.

Практика обследования силовых трансформаторов 110 кВ и выше показывает, что нередки случаи неверного подхода и непонимания специалистами самой сути диагностики. Как правило, особенно начинающие специалисты считают, что, если они измерили какие-либо характеристики и тут же выдали заключение - это и есть диагностика. Такое мнение совершенно неверно. Основная диагностика проводится не на объекте, а до того, как бригада приступила к измерениям. На объекте как правило идет проверка того, что мы уже ожидаем от конкретного трансформатора - мы ищем подтверждения ранее выдвинутым предположениям о наличие, виде и степени дефекта. Хороший специалист по диагностике нередко способен угадать место и вид дефекта, основываясь только на субъективных данных и интуиции и исходя из опыта ранее проведенных обследований.

Рисунок 1. Автотрансформатор типа АТДЦТН-200000/220/110.

Диагностика начинается с изучения документации на трансформатор, как бы банально это не звучало. Изучая документацию, специалист уже должен представлять себе область расположения дефекта, системы и узлы, на которые следует обратить особое внимание, а также оценивает какие методы диагностики будут эффективны в конкретном случае.

Прогнозирование состояния оборудования.

Начинать анализ состояния трансформатора нужно с параметров трансформаторного масла. Около 90% процентов дефектов можно определить по результатам хроматографического (ХАРГ) и физико-химического (ФХА) анализов масла.

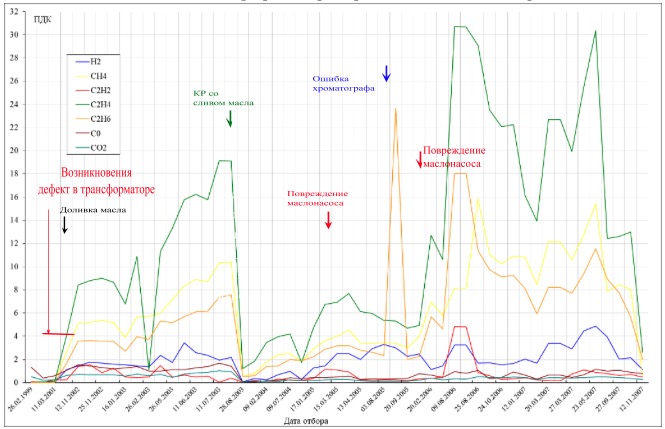

По ХАРГ, помимо определения соотношений характерных газов, нагляднее и удобнее всего строить график изменения содержания растворенных газов (в граничных концентрациях) во времени (рисунок 2). Затем необходимо сопоставить все существенные изменения концентраций газов с событиями, связанными с эксплуатацией и ремонтом данного оборудования. Например, доливка трансформаторного масла, выход из строя системы охлаждения, перегрузка трансформатора, протекание через трансформатор токов КЗ, сварочные работы на баке трансформатора и т.п. Это позволяет определить является ли превышение содержания растворенных газов следствием возникновения дефекта или реакцией трансформатора на внешние воздействие, которое не угрожает выходу его из строя.

На рис. 2 красной стрелкой показан момент возникновения дефекта. За это время автотрансформатор не подвергался аварийным воздействиям и работал в нормальном режиме. Единственным внешним фактором, произошедшим за данный период, стала доливка трансформаторного масла в бак автотрансформатора. С наибольшей вероятностью именно это событие повлияло на рост концентрации газов. При этом результаты ФХА (высокое пробивное напряжение и низкое влагосодержание трансформаторного масла) исключали замыкание в крепежной системе магнитопровода из-за увлажнения изоляционных конструкций.

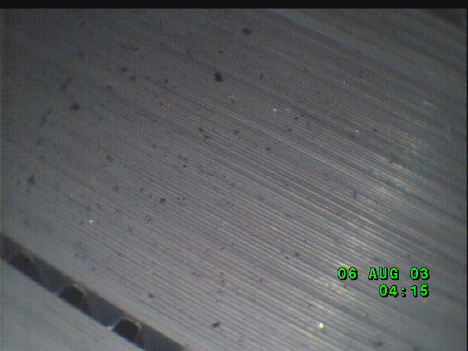

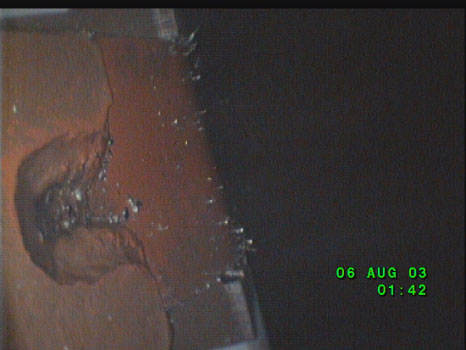

При проведении капитального ремонта трансформатора было выявлено наличие металлической стружки на магнитопроводе, что привело к замыканию отдельных пластин и местному перегреву магнитопровода (рисунок 3). Область дефекта находилась как раз в зоне патрубка, через который доливали трансформаторное масло. Выяснилось, что для долива масла использовали неисправное оборудование - в его составе оказался дефектный масляный насос с поврежденный крыльчаткой. В итоге в бак автотрансформатора долили загрязненное масло, что и вызвало локальный перегрев и характерное повышение концентрации газов.

Рисунок 2. Рост граничных значений газов в автотрансформаторе типа АТДЦТН-200000/220/110.

Рисунок 3. Металлическая стружка на магнитопроводе и ярмовых балках. Фотографии сделаны перед вскрытием автотрансформатора с применением видеоэндаскопа.

Если ХАРГ с высокой долей вероятности указывает на наличие развивающихся дефектов в баке трансформатора, то ФХА параметров трансформаторного масла в баке трансформатора и баке переключающего устройства позволяет прогнозировать общее состояние изоляции трансформатора.

Рисунок 4. Трансформатор типа ТРДН-32000/110.

Например, при обследовании трансформатора типа ТРДН-32000/110 на предмет продления срока эксплуатации сверх нормативного были получены следующие исходные данные. Анализ масла из бака трансформатора показал, что кислотное число масла в баке трансформатора достигло значения 0,12 мг/КОН при отсутствие антиокислительной присадки, а в баке РПН произошло снижение пробивного напряжения масла до 20 кВ при наличие механических примесей. Ревизия РПН не проводилась с момента ввода в эксплуатацию (около 30 лет). Соответственно при данных параметрах сопротивление всех обмоток будет в районе 5-10 МОм, а в обмотке ВН с большой долей вероятности будет зафиксирован высокий уровень частичных разрядов (ЧР). При таких результатах диагностики трансформатора продление его срока службы будет невозможным. Поэтому было рекомендовано до обследования заменить трансформаторное масло и в баке трансформатора и в баке РПН на новое, а также провести ревизию РПН. Замена масла в частности повысит уровень изоляции обмоток в 300-1000 раз. После проведения рекомендованных работ, было проведено полное обследование трансформатора. Все параметры трансформатора соответствовали НТД. Срок службы был продлен на 8 лет.

Проблемы диагностики.

Основная проблема для специалистов по диагностике в настоящее время, это отсутствие достоверных данных по оборудованию.

В первую очередь это связано со снижением уровня ведения эксплуатационной и ремонтной документации. Это связано с тем, что технический персонал перегружен лишней отчетностью и ему элементарно не хватает времени заниматься своими прямыми обязанностями по эксплуатации и ремонту оборудования.

Во вторую очередь - это нехватка квалифицированных кадров, отсутствие необходимых навыков и проблема с обучением. Сегодня много хорошей технической литературы. Можно самостоятельно найти 70-80% ответов на любые вопросы. Но к сожалению, у специалистов, нет желания учиться. С другой стороны, подход руководства: “Вот тебе дорогостоящий прибор иди и работай” - тоже не приемлем. А когда работают оба фактора получается совсем плохо.

Рисунок 7. Трансформатор типа ТДЦ-125000/110.

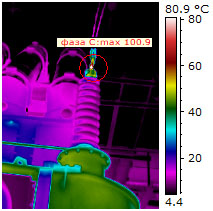

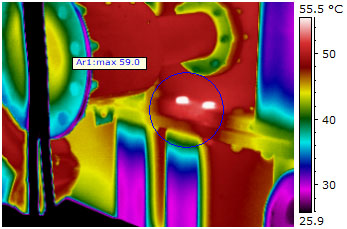

Простой пример. Приехала группа специалистов на объект (блочный трансформатор ТДЦ-125000/110, см. рис. 7) и начала с тепловизионного контроля. При этом предоставленные эксплуатирующим персоналом данные ХАРГ были в пределах граничных значений и указывали на отсутствие в трансформаторе дефектов. При обследовании выявили дефекты (рисунок 8), которые предполагают наличие в баке трансформатора повышенного содержания газов. Взяли повторно пробы масла и отправили в свою лабораторию. Анализ показал превышение граничных концентраций по всем газам в 2-3 раза, а ацетилена в 60 раз. Полученный результат подтверждался характером дефекта: коса отвода проходит через трубу ввода сообщающуюся с основным баком и крепится в его верхней части.

Кроме этого нагрев отдельных болтов указывал на проблемы с магнитной системой (замыкание стяжных шпилек, бандажей; обрыв магнитных шунтов, неисправность системы заземления). Поговорили с местными специалистами. Выяснилось, что персонал, выполняющий ХАРГ имеет электротехническое образование и не знает о необходимости проведения регламентных работ по чистке и калибровке хроматографа. Обучен только нажимать кнопки. Заблуждение, которое могло привести к серьезному повреждению оборудования.

Рисунок 8. Слева дефект узла крепления косы отвода к вводу 110 кВ, справа нагрев болтов разъема

Третья немаловажная проблема, это тендерная система заключения договоров на диагностику/обслуживание оборудования. Сейчас на один и тот же трансформатор каждый раз может приезжать новая бригада, начиная диагностику по сути с нуля, так как нет полной уверенности, что предыдущие специалисты правильно провели все измерения.

При этом в техническом задании на тендер прописаны почти все существующие методики проверки оборудования без учета их необходимости. Оценить зачастую просто некому. Получается своеобразная «стрельба по площадям». Случайность в выборе специалистов для обследования оборудования усугубляется тем, что во многих методиках конечный результат зависит от навыков и опыта специалиста, который делает измерения и интерпретирует полученные данные, от периодичности проведения измерений, а также от применяемого типа приборов. Это приводит к тому, что данные, полученные одним и тем же методом, но разными специалистами на разном оборудовании не всегда оказываются пригодными для анализа и сравнения.

Заключение.

С учетом сказанного, правильным и наиболее эффективным был бы возврат к системе центральных лабораторий энергосистем, когда за состояние всего парка оборудования в течении длительного времени эксплуатации отвечали одни и те же люди. Они имели необходимые навыки и принимали решения о тех или иных методах оценки состояния оборудования. Эти же специалисты должны участвовать и во всех крупных ремонтах, чтобы судить об эффективности проведенной ими диагностики. Большое количество единиц и разнообразие диагностируемого оборудования будет способствовать быстрому росту их навыков. Это позволит обеспечить должный уровень качества работ и поднимет диагностику на более высокий уровень развития.

Если Вам требуется консультация или подбор оборудования, заполните форму:

_small.webp)

_small.webp)