Испытание кабелей с изоляцией из сшитого полиэтилена методом регистрации частичных разрядов

Стенограмма вебинара

0:0:03

Добрый день, коллеги. Приветствуем вас на очередном вебинаре. Меня зовут Корытко Алексей. Я являюсь администратором вебинаров, проводимых проектом Test energy. Сегодня у нас третий вебинар из серии о частичных разрядах с лектором, кандидатом технических наук, Олегом Викторовичем Голенко. Ранее мы уже провели два вебинара на эту тему. У нас был вводный вебинар и вебинар «Практические аспекты регистрации частичных разрядов в электрооборудовании электрическим методом». Чтобы посмотреть видеозаписи этих вебинаров, ну и вообще всех вебинаров, которые проводятся нашим проектом Test energy и чтобы быть в курсе о новых мероприятиях, которые мы также в будущем планируем проводить, пожалуйста, сохраните ссылку себе в браузере, можете добавить в закладки. Ссылка в чате. Или можете сразу зарегистрироваться на все проекты Test energy и тогда не пропустите ни одного события. Итак, сегодня у нас третий вебинар и сегодня мы будем говорить об испытании кабелей с изоляцией из сшитого полиэтилена и рассмотрим достоинства и недостатки кабелей с различной изоляцией, механизмы старения и возникновения дефектов в сшитом полиэтилене, а также рассмотрим международные и российские нормативные документы, нормативы на приёмочные испытания. Вебинар займёт около часа, включая все ответы на вопросы. В связи с этим я призываю вас активно участвовать в вебинаре, обязательно задавайте свои вопросы и оставляйте комментарии чате. На все вопросы Олег Викторович ответит в конце вебинара. Давайте начнём. Олег Викторович, добрый день. Вам слово.

Добрый день, коллеги. Сразу хотел принести извинения за то, что перенеслось с первой планируемой даты. Меня отправили в командировку. Заранее хотел бы сказать, что я сегодня буду рассказывать, скорее, с позиции материаловеда, нежели с позиции практикующего диагноста, поскольку самостоятельного опыта, например, в поисках мест повреждений не имеется. Наверняка у многих имеются вопросы по этому поводу, но, к сожалению, именно в части поиска мест повреждения я практически не имею реального опыта, а теоретические основы они настолько просты, что рассказывать о них дополнительно я просто не вижу смысла. Заранее, чтобы не возникали эти вопросы, не пришлось мне что-то подобное повторять несколько раз. Итак, сейчас кабелей с изоляцией из сшитого полиэтилена внедряется очень много, не только из сшитого полиэтилена, но из поливинилхлоридного пластиката и аналогичными другими изоляционными конструкциями. Довольно часто их называют кабели с пластмассовой изоляцией или с полимерной изоляцией. Тоже регулярно появляется такой термин. В некоторых организациях, более того, даже запрещено класть кабели с бумажно-масляной изоляцией.

Применять разрешено только для прокладки новых кабельных линий только с изоляцией из пластмассы. Почему такая ситуация, что активно достаточно избавляются от кабелей с бумажно-масляной изоляцией? Потому что эти кабели обладают серьёзными и, причём многими недостатками.

0:04:40

Во-первых, эти кабели сложны в производстве. Технологический процесс производства кабеля с бумажно-масляной изоляцией намного сложнее, чем технологический процесс изготовления кабеля с изоляцией из сшитого полиэтилена. Потому что там подготовка жил, намотка бумаги, пропитка и т. д. Во-вторых, кабели с бумажно-масляной изоляцией имеют удельный вес значительно выше, чем кабели с изоляцией из сшитого полиэтилена. Для многих условий прокладки это принципиально важно. В-третьих, хоть пропитка и достаточно вязкая, но если у нас возникает перепад высот, то рано или поздно эта пропитка всё-таки стекает и возникают у нас зоны осушения. Соответственно, в этих зонах осушения у нас меняется как напряжённость электрического поля, так и электрическая прочность этой изоляции. Это зоны повышенной повреждаемости. Это, собственно, 4 пункт – локальное осушение. В-пятых, для маслонаполненных кабелей, это один из отдельных, пусть и специфичных, бумажно-масляная изоляция тоже, для таких кабелей нам требуется довольно серьёзное маслохозяйство. Соответственно, и все эксплуатационные затраты на это самое маслохозяйство у нас тоже присутствуют. Даже если у нас кабели не маслонаполненные, а просто бумажно-масляной изоляции, то всё равно довольно значительные эксплуатационные затраты идут даже для таких кабелей, поскольку требуется регулярное подключение этих кабелей для проведения испытаний. И, наконец, 7 пункт – это экологические проблемы при утечках масла. Когда у нас идут какие-то повреждения, особенно для маслонаполненных кабелей, потому что там довольно большое давление этого масла. И если возникают утечки этого масла, то, соответственно, загрязнение, экология у нас имеет место быть и довольно большие.

0:07:29

Несмотря на это, на все вышеперечисленные недостатки, кабели с бумажно-масляной изоляцией имеют и огромные достоинства. Первое, это простота монтажа. Кабель с бумажно-масляной изоляцией намного менее критичен к условиям установки. Его можно протащить, он не очень боится повреждений внешней оболочки, ему не требуется такая усиленная подготовка ложа. Траншея гораздо проще для кабеля с бумажно-масляной изоляцией. Более стоек к механическим повреждениям, как я уже сказал. Очень мало проблем, сравнительно мало проблем с заземлением оболочек экранов этих кабелей. Хорошо применимы в сетях с изолированной нейтралью.

0:08:35

У кабеля с бумажно-масляной изоляцией имеется так называемая поясная изоляция, дополнительный слой, который начинает работать при однофазном коротком замыкании. Возникает у нас линейное напряжение и этот дополнительный слой изоляции начинает работать и предотвращает дополнительные повреждения.

0:09:02

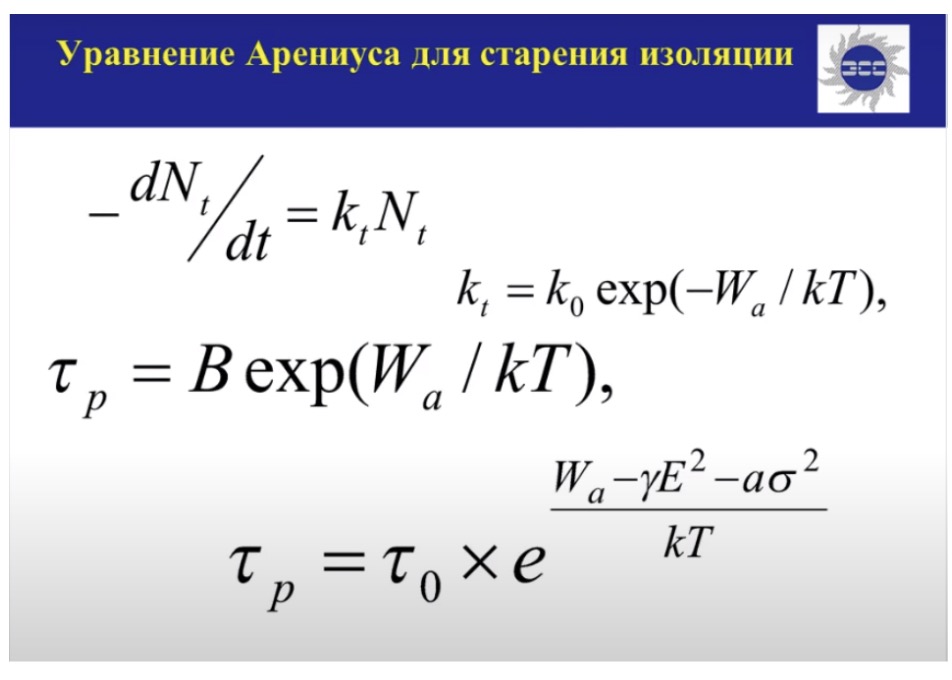

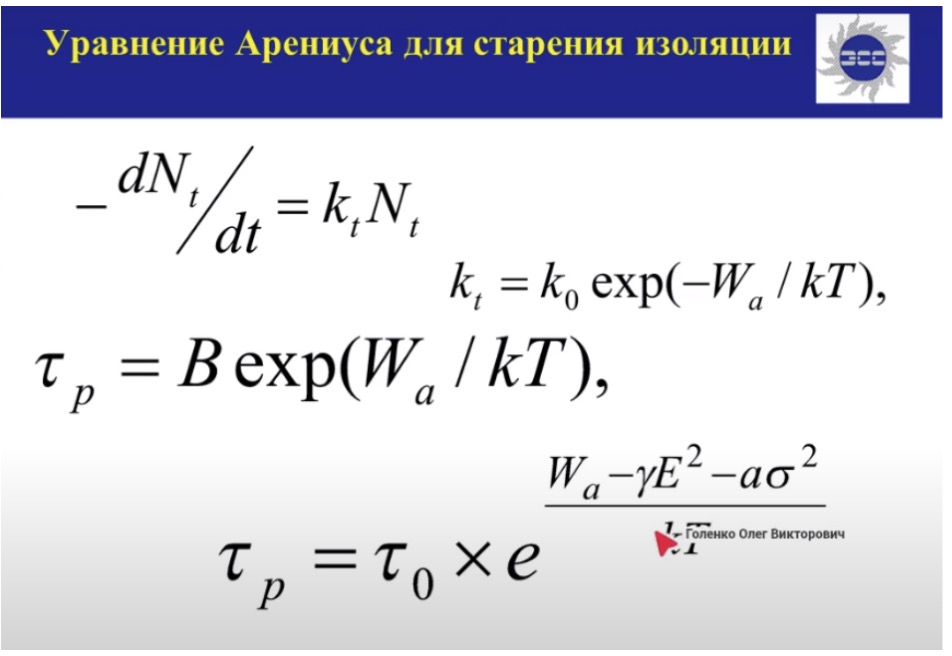

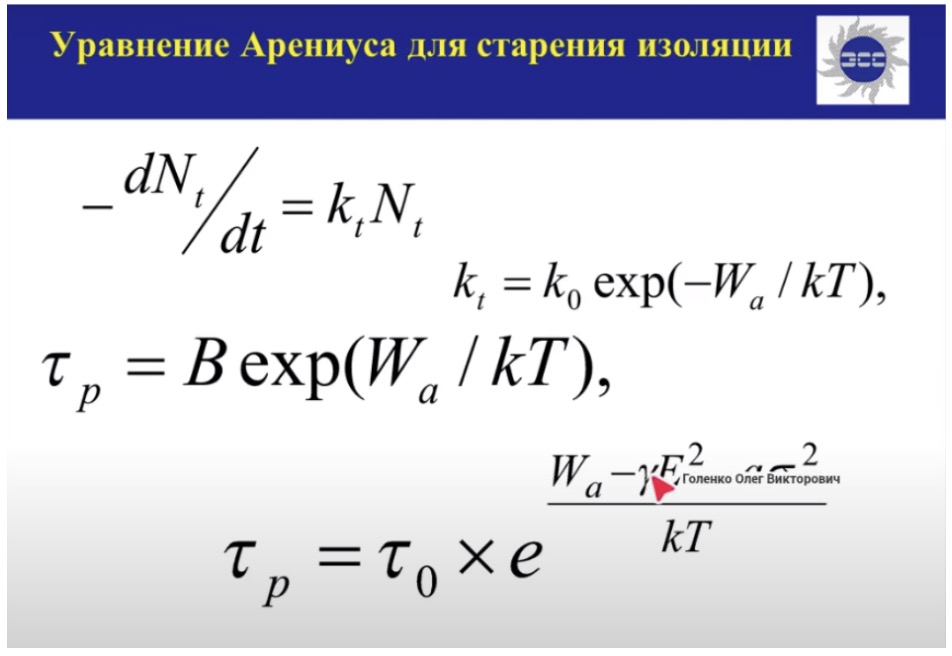

И, наверное, самое главное достоинство кабеля с бумажно-масляной изоляцией – это старение этой самой изоляции.

0:09:16

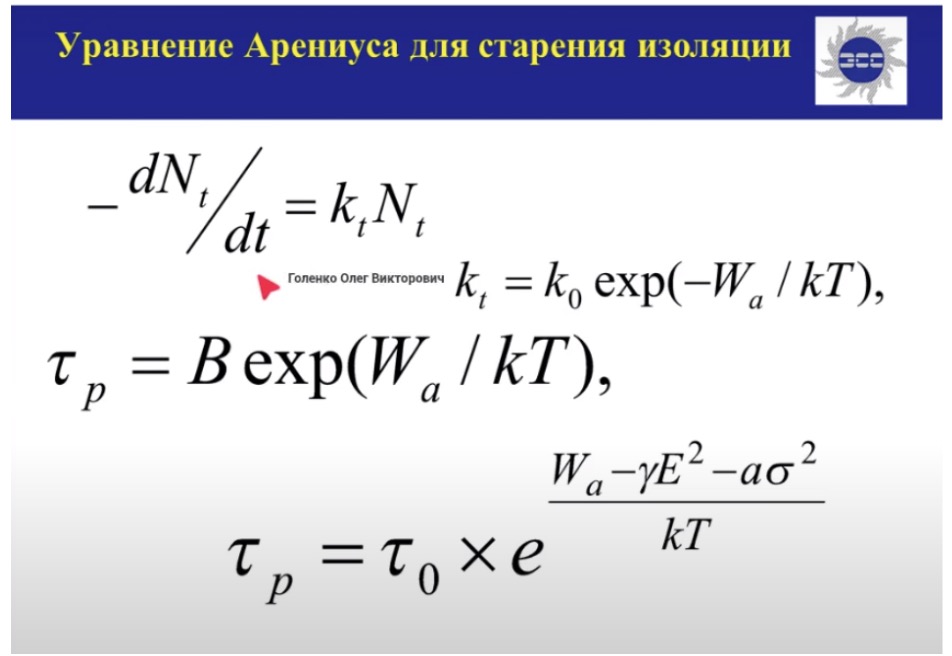

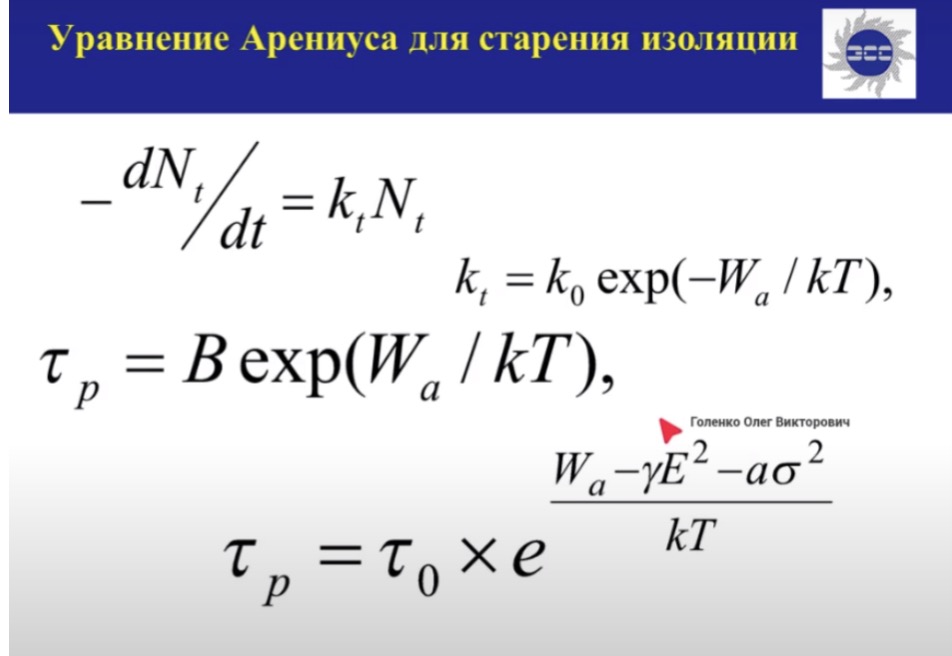

Если мы посмотрим на уравнение Арениуса – старение изоляции, которое определяет собственно ресурс, изоляционный, то в общем виде оно выглядит примерно вот так внизу. Соответственно, что у нас есть в этих условиях? У нас есть температурная зависимость,

0:09:35

у нас есть составляющая, определяемая электрическим полем.

0:09:38

Для бумажно-масляной изоляции эти составляющие настолько малы, то есть составляют десятые, сотые доли процента, что ими можно пренебречь. И уравнение Арениуса в результате превращается и принимает такой вид:

0:10:07

Всё старение у нас определяется температурой. Чисто термохимический процесс старения. К примеру, на Усть-Илимской ГЭС кабель высокого давления проработал 25 лет практически в номинальном режиме, потом при отключении отобрали образец на степень полимеризации, и он оказался 1100. У новой изоляции 2000-1500. До предельного значения степень полимеризации 300, то есть ещё 70 лет кабель может работать совершенно без проблем. Отказ от кабеля с бумажно-масляной изоляцией, на мой взгляд, полный отказ не очень целесообразен. Есть некоторые достоинства, которые в ряде случаев оправдывают применение этих самых кабелей. Вот тут ещё в чате, да, действительно бумажно-масляная изоляция имеет, сложно сказать достоинство это или недостаток, это самовосстанавливающаяся изоляция. Если у нас возникает небольшой дефект, в нём могут возникать и частичные разряды. Но за счёт того, что у нас это пропитанная изоляция, она может через какое-то время заплыть. Это механическое включение, газовая полость, трещинка она заплывёт и дефект как бы самоустранится. Это хорошо, с одной стороны, для эксплуатации, но намного усложняет диагностику таких кабелей. Не то чтобы это было достоинством, скорее, это просто особенность, которую необходимо учитывать при диагностике.

0:12:23

Почему кабели из сшитого полиэтилена пошли на замену? У них есть много достоинств. Первое, экологичность. Нет опасности загрязнения окружающей среды маслом и свинцом. Однако, я бы сказал, что экологичность довольно специфична, поскольку после окончания срока службы этого самого кабеля его необходимо утилизировать. А полиэтилен – такой материал, который в природе самостоятельно разлагается очень и очень долго. Его нужно целенаправленно утилизировать. Тут экологические проблемы тоже возникнут, но спустя какое-то время и другого рода. Второе достоинство – высокая устойчивость к влаге, особенно для кабелей высокого и сверхвысокого напряжения, поскольку там оболочки специальные делают, своеобразные. Эти кабели лучше переносят увлажнённые среды. Хотя для прокладки в самой воде необходимы дополнительные кабели специального исполнения. Их всё-таки делают для прокладки именно в воде. Очень значительное достоинство – больший ток термической устойчивости при коротких замыканиях. Повышенная пропускная способность. У кабеля из сшитого полиэтилена пропускная способность на 20%, а то и на 60% выше, чем у кабелей с бумажно-масляной изоляцией. Гораздо более низкий вес. В зависимости от конструкции может быть практически вдвое легче, чем кабель с бумажно-масляной изоляцией. Намного менее критичен, он более пригоден к сложным трассам прокладки. Кабель имеет меньший радиус изгиба и не боится, соответственно, перепада высот. При сложных трассах прокладки не возникает самого явления осушения в изоляции, поскольку нет пропитки. Малое значение диэлектрической проницаемости и малый коэффициент диэлектрических потерь. И также очень спорный момент, но спорный момент пока только у нас. А вообще, в среднем по миру, этот момент уже бесспорный. Сравнительно более низкая удельная повреждаемость и практическое отсутствие эксплуатационных затрат. Но это достигается правильной прокладкой и правильными приёмочными испытаниями, о чём мы собственно сегодня тоже будем разговаривать.

Недостатки.

0:15:41

Недостатки, конечно же, тоже имеются, потому что идеальных веществ в этой конструкции у нас не бывает. Первый очень важный недостаток – кабель требует намного более аккуратной прокладки. Кабель с бумажно-масляной изоляцией мало боится механических повреждений, а в кабеле из сшитого полиэтилена допускается одно повреждение оболочки на 1 км длины. Если привычно перетащить кабель по земле, волоком подтянули на траншею, то таких повреждений возникает десятки на метр. Соответственно, здесь требуется действительно очень нежное отношение к тому, как проложить кабель. Само ложе для кабеля тоже, т. е. кабельную траншею, необходимо особым образом готовить. Очень жёсткие требования к чистоте при установке муфт. Это очень принципиально важно. Если повреждение очень незначительное, повреждение, которое неразличимо человеческим глазом, уже муфта становится непригодной и через какое-то время может быстро выйти из строя. Из-за неправильного монтажа у нас порядка 75% повреждаемость кабеля, т. е. 75% аварий обусловлены неправильным монтажом. Второй недостаток – эти кабели намного менее стойки к механическим повреждениям. Третья проблема – заземление. Очень большая разница в сечении жилы экрана. Нельзя допускать большую силу тока по экрану. У нас огромное количество кабелей в начале эксплуатации было потеряно из-за того, что заземляли кабель с обеих сторон, соответственно, по экрану протекали токи до 80% от токов в жиле. А сечение экрана порядка 10% от сечения жил. Соответственно, всё перегревалось, и изоляция выходила из строя, причём выходила из строя не локально, а распределённо. Кабель необходимо было перекладывать полностью.

Четвёртый недостаток – это один из главных недостатков, на мой взгляд, это то, что старение у нас происходит в том числе и в электрическом поле.

0:18:46

Для сшитого полиэтилена этой составляющей уже пренебречь никак невозможно. Кабель из сшитого полиэтилена, если написано, что у него срок службы 30 лет, то так оно и есть, потому что старение определяется электрическим полем, в основном. Через 30 лет его нужно менять, потому что ресурс будет израсходован.

0:19:13

Высокая стоимость кабеля и зависимость от иностранных поставщиков. Сам кабель производят в России, но исходные материалы – сам полиэтилен – мы закупаем за рубежом. Своего полиэтилена для кабеля у нас нет. Проблема в сетях с изолированной нейтралью. Как я уже упоминал, при однофазном коротком у нас возникает линейное напряжение, которое ощутимо выше фазного и, соответственно, в бумажно-масляной изоляции у нас есть дополнительный слой. Здесь у нас его нет. Кроме того, увеличивается напряжённость электрического поля, соответственно, ускоряется старение. Напряжённость, тем более, в квадрате. За рубежом такие режимы ограничиваются во времени средствами релейной защиты автоматики. У нас же допускаются достаточно длительные процессы, длительные режимы в зависимости от типа линии. Этот момент необходимо учитывать. Дальше посмотрим, как именно у нас возникают и работают дефекты в сшитом полиэтилене.

0:20:42

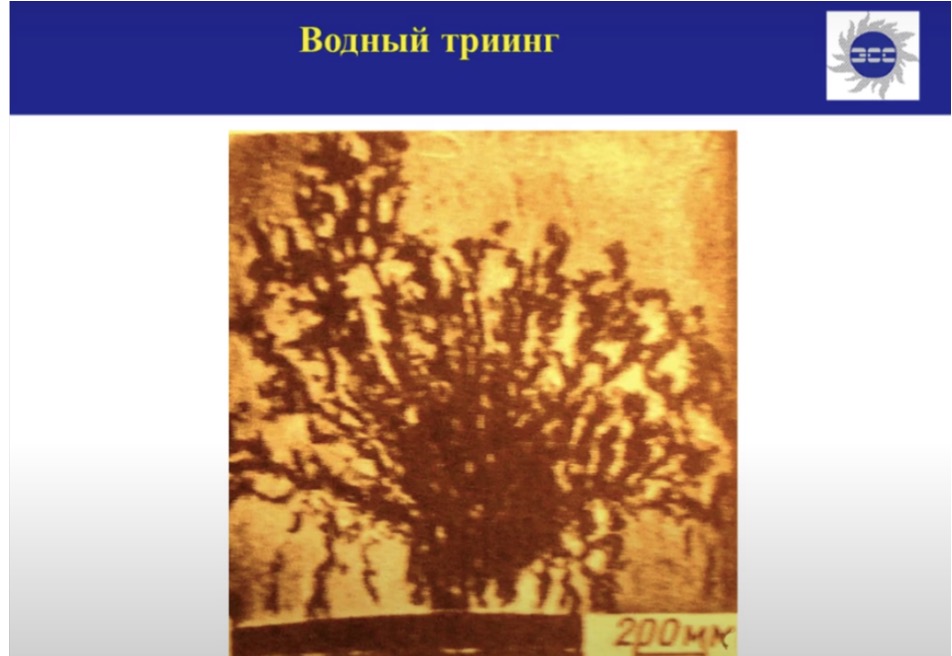

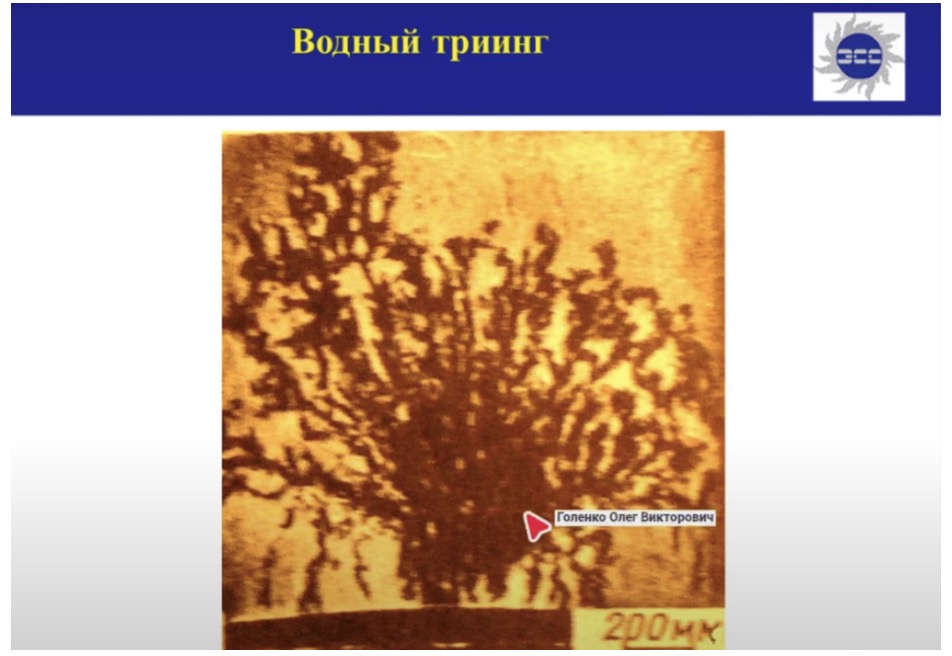

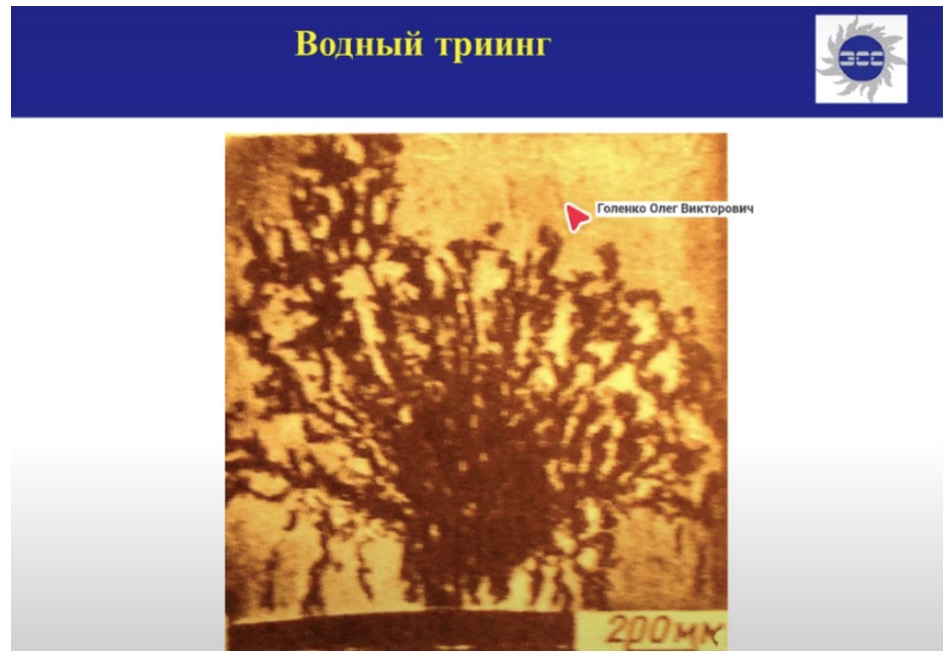

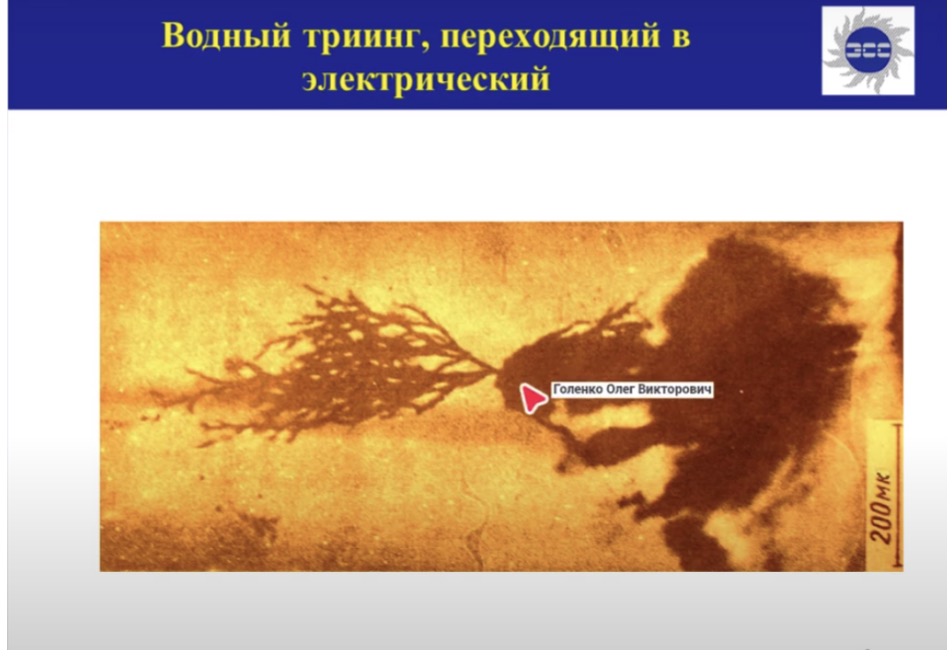

Самый первый распространённый дефект, очень многие действительно о нём наслышаны, это водные триинги. На самом начале применения вплоть до очень рискованного применения сшитый полиэтилен был. Дело в том, что межмолекулярное пространство в полиэтилене достаточно большое, порядка 10 Ангстрем, а размер молекулы воды около 3 Ангстрем. Молекулы воды проникали в межмолекулярное пространство полиэтилена, а учитывая ещё большие разницы в диэлектрических проницаемостях, и довольно значительную напряжённость электрического поля, вся эта конструкция, все эти условия работали как довольно серьёзный насос. Вода втягивалась внутрь изоляции и образовывались вот такие конструкции.

0:21:53

Повторюсь, это не разрушение изоляции, это проникновение воды в межмолекулярное пространство, сама изоляция не повреждена. Это просто вода между молекул, молекулы воды между молекулами полиэтилена. Естественно, на концах таких триингов возникала более высокая напряжённость электрического поля.

0:22:12

0:22:22

Соответственно, через какое-то время с одного из участков начинался развиваться уже электрический разряд, т. е. электрический дендрит – это разрушение изоляции. Если водный триинг – это вода между молекулами, то здесь у нас именно прожигание, разрушение самой изоляции. Соответственно, дальше всё это дожигалось, поскольку у нас нет эффекта самоустранения заплывания. Изоляция может только разрушаться и возникал пробой. Количество таких водных триингов у нас было до нескольких тысяч на метр. Размеры микронные, поэтому их могло быть очень много. В итоге над изоляцией работали довольно много, сильно и в настоящее время эту проблему если не решили окончательно, то, по крайней мере, свели ее к довольно разумному минимуму. Теперь посмотрим, как у нас возникает дефект в современном сплошном полиэтилене, заодно станет понятно, почему сшитый полиэтилен нельзя испытывать под постоянным напряжением.

Факт 1

0:23:47

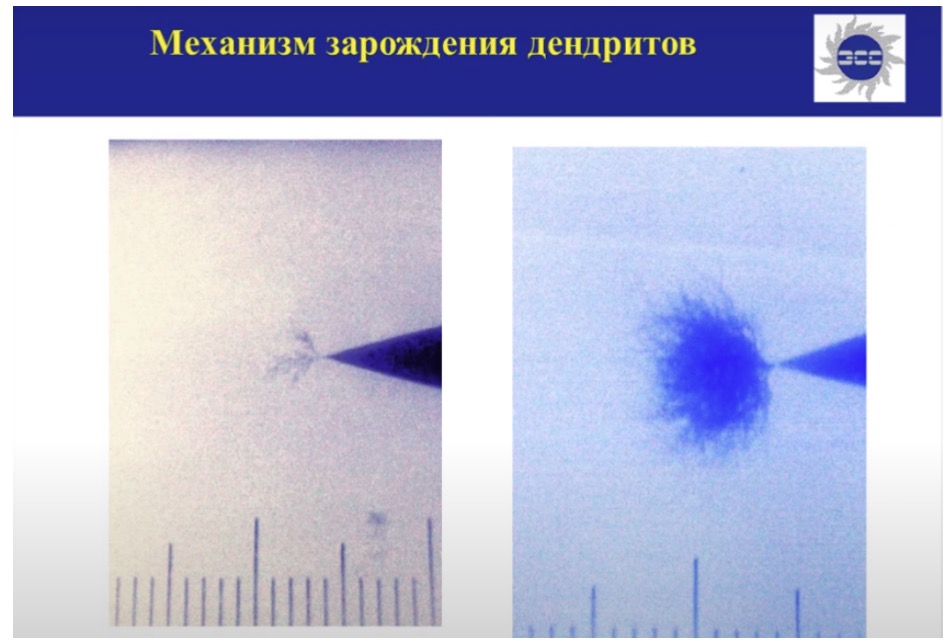

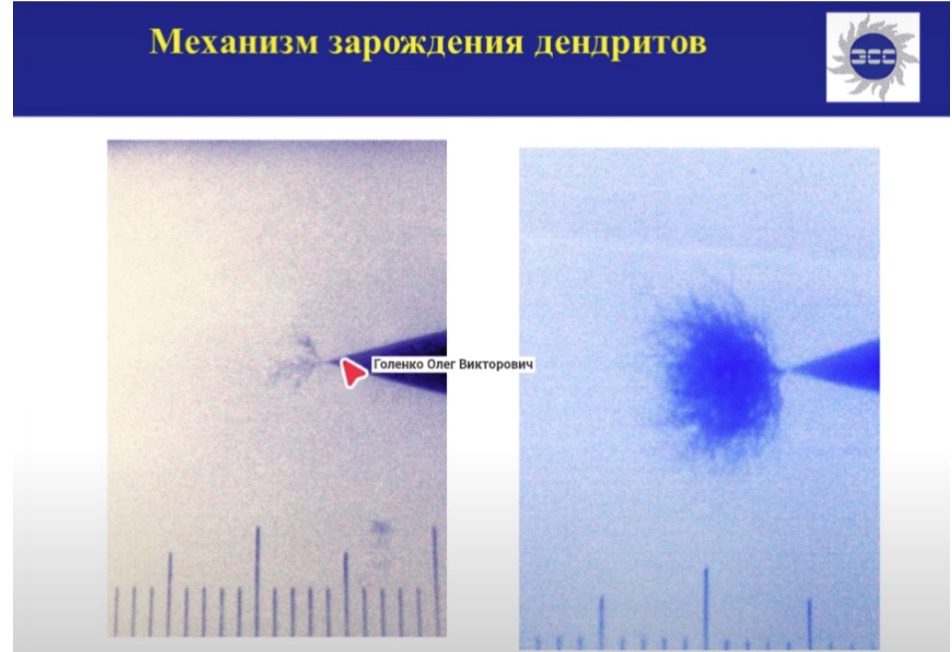

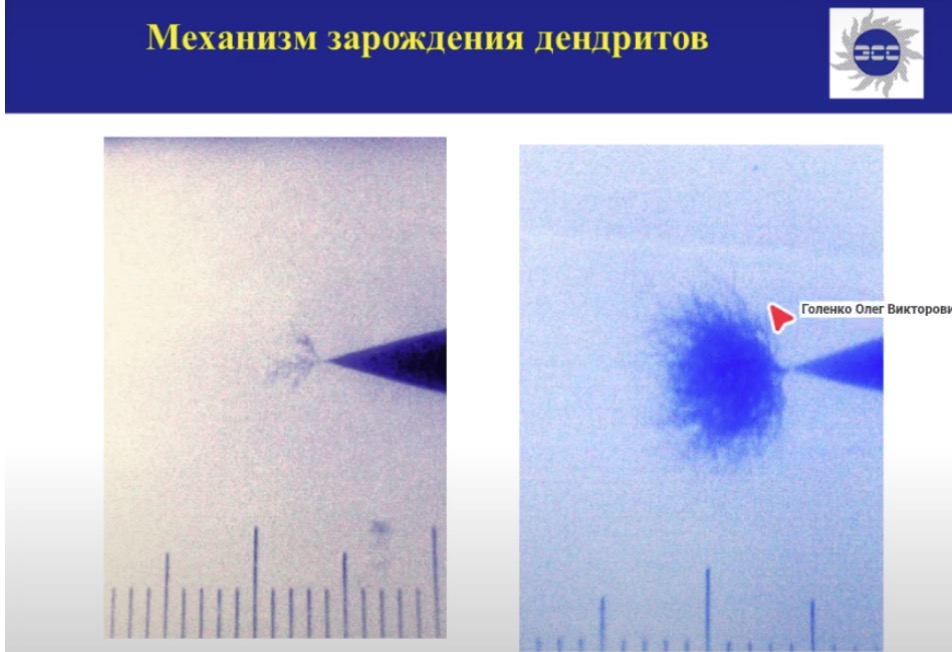

Сам пробой изоляции возникает в результате дожигания имеющегося дефекта. Самую начальную стадию называют дендритом. Это механические модельные эксперименты.

0:24:10

Вот у нас возник первичный дендрит. И дальше под воздействием электрического поля этот дефект дальше развивается, но постепенно пробивая полностью всю изоляцию.

0:24:21

Другими словами, в чистом полиэтилене, в котором нет механических повреждений в виде вот этих самых дендритов, исходных, у нас и нет частичных разрядов. У нас нечему там дожигаться, негде происходить этому процессу. Если появились такие дендриты, то всё, дальше они могут только развиваться, дожигаться и срок жизни этого участка изоляции от секунд до полугода, в среднем порядка недели.

Факт 2

Откуда берётся этот самый первичный дендрит? Дендрит берётся из инжектирования объёмного заряда. Откуда берётся это инжектирование? Оно может быть определено локальным увеличением напряжённости поля, механическими повреждениями: заусенцы, царапины, водный триинг тоже можно к механическим отнести, прочие посторонние включения. Либо накоплением такого заряда при приложении постоянного напряжения. Процесс этого накопления, в общем, довольно неплохо описан для полупроводников, хотя у нас изоляция не совсем полупроводники, а всё-таки диэлектрик. Довольно много схожести, причём надо отметить, что на самом деле мы пока не представляем себе, мы предполагаем, что идёт вот такая модель. Как это на самом деле, как и вся физика, она просто описывает некие модели, которые с той или иной степенью адекватности соответствуют, позволяют предсказывать то, что происходит в реальном мире. Мы пока предполагаем, что это так. Где этот заряд накапливается? Это связано с зонными структурами диэлектрика. В этих зонных структурах у нас достаточно много ловушечных уровней, уровни, на которых может застревать инжектированный заряд, электроны. Электроны там удерживаются. Ловушки эти непостоянны, достаточно нестабильны. Однако, их всё-таки довольно много, они могут накапливать весьма значительный заряд. С этим более-менее все сходятся во мнении, что это действительно примерно так, а дальше каким образом этот накопленный заряд переходит в дендрит, здесь понимания совершенно нет никакого. Мы не знаем, каким образом это происходит. Существует две гипотезы. Первая – этот накопленный заряд приводит к каким-то микромолекулярным изменениям и когда эти изменения накапливаются в достаточной степени, происходит микровзрыв, т. е. самостоятельная химическая реакция, из-за чего молекула полиэтилена разрушается и взрывается. Каким-то образом происходит её взрыв. И, из-за этого, поскольку у нас всё разрушилось, и возникает первичный дендрит. Есть эксперименты, которые говорят в пользу такой версии, однако, их мало и пока они не очень однозначны. По второй гипотезе дендрит образуется из-за механизма термической неустойчивости. Возникает отрицательная дифференциальная проводимость и весь заряд высвобождается, за очень короткое время шнуруется и происходит первичный разряд, который и образует первичный канал. Этот процесс мы хорошо знаем по полупроводникам. Но к сожалению, есть эксперименты, которые говорят в пользу этого описания этой модели гипотезы и в сшитом полиэтилене, но однозначной интерпретации нет. Может быть, когда появится третья версия гипотезы, которая сможет действительно всё это объяснить. Может быть, это сочетание этих двух гипотез, тут пока вопрос открыт. Но сам факт того, что происходит первичное накопление заряда. Потом каким-то образом, пока мы не знаем, каким, этот первичный заряд преобразуется в первичный дендрит и потом уже процесс, хорошо нам уже известен, проверен неоднократно, эти дендриты действительно дожигаются и происходит повреждение, пробой изоляции. Конечно, нам бы в идеале… как нам определить эти самые зоны с накопленным зарядом? Этого, к сожалению, мы сделать никак не можем. Для этого нам нужно быть внутри этой изоляции, причём на молекулярном уровне, если не на атомном. Это не представляется возможным. Поэтому по факту, для сшитого полиэтилена все испытания и вся диагностика сводится лишь к тому, чтобы определить, есть ли уже дендрит. Собственно, об этом нам говорит и функция распределения ресурсов кабеля.

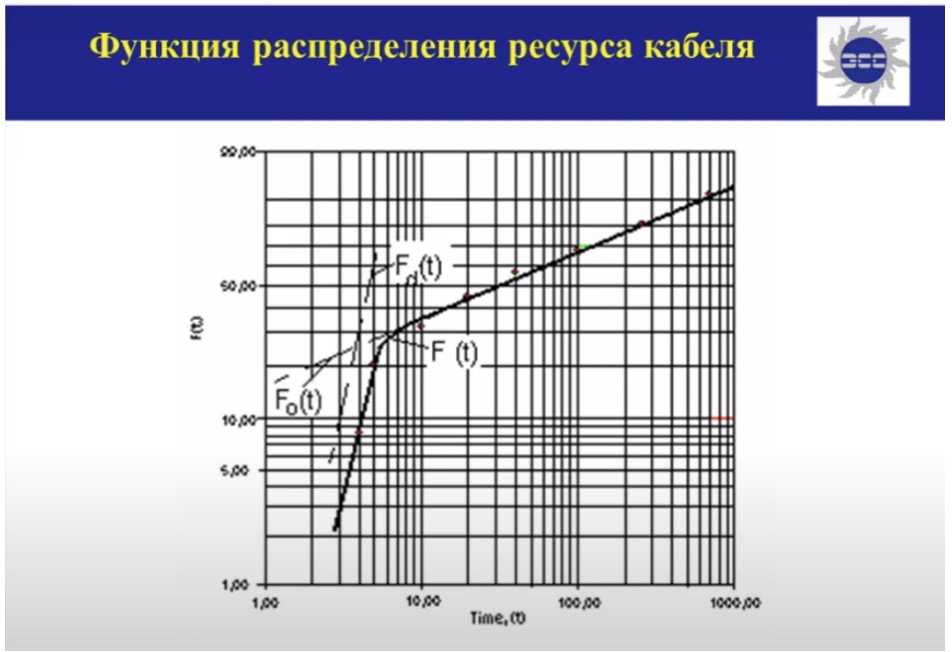

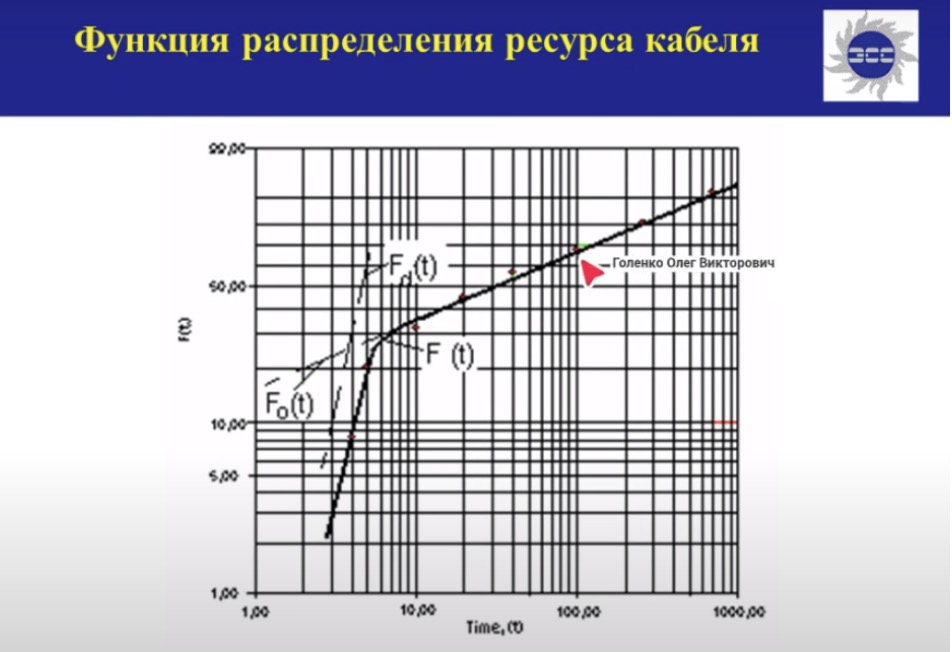

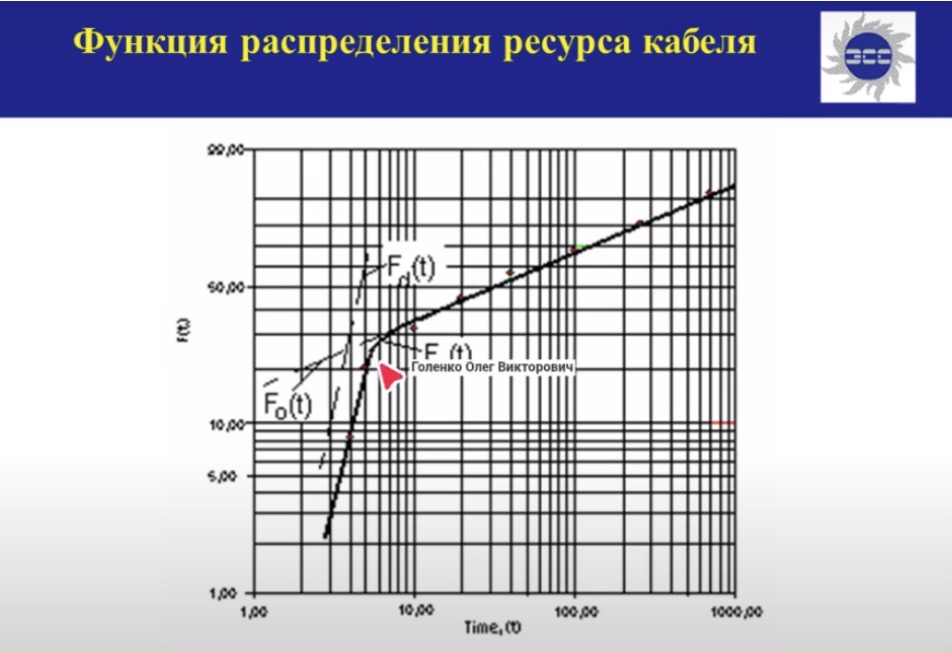

0:30:44

Пока у нас нет дендритов, она очень гладкая, спокойная, медленно падающая, всё идёт.

0:30:51

Как только у нас появился дендрит, функция для изоляции с дендритом, всё, у нас ресурс за очень короткое время полностью весь расходуется и происходит пробой кабеля.

0:30:56

На несколько порядков функция падает. Здесь хорошее замечание в чате, про низкую стоимость эксплуатации от Левковского Анатолия – «Это сказки производителей». Да, в немалой степени это сказки производителей и ровно потому, что это соответствует действительности при двух условиях: когда мы его хорошо проложили и после прокладки перед запуском в эксплуатацию испытали. Если мы его испытали нормально, полноценно, т. к. это подходит, с точки зрения физики процесса развития, то после этого повреждаемость и расходы на эти кабели будут определяться только механическими воздействиями на этот самый кабель. Если мы его хорошо испытаем, то всё, что у нас заложено, дефекты, которые мы заложили при прокладке кабеля, они себя должны проявить. Если они себя проявили, мы устранили эти дефекты, опять испытали, не положили ли мы новые дефекты. После этого, в нормальных условиях эксплуатации с кабелем ничего не происходит, он просто будет стареть естественным образом и через 30 лет у него закончится свой ресурс и его нужно будет менять. Это хорошие идеальные условия. Другое дело, что у нас таких условий практически не бывает.

0:33:04

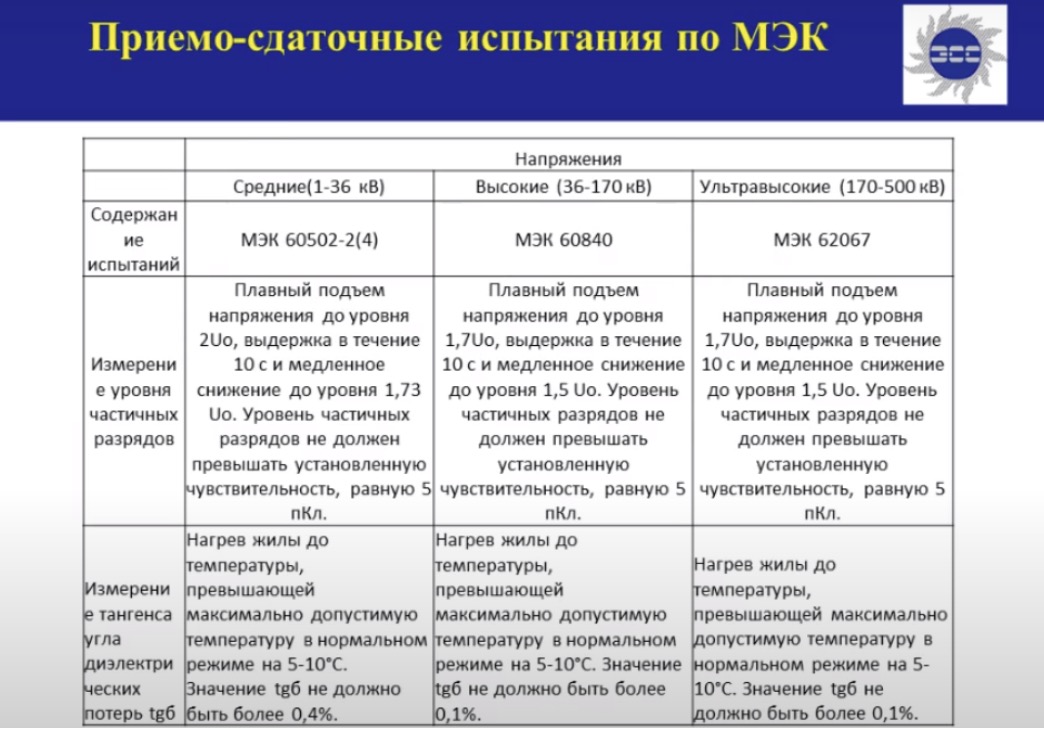

Сразу скажу, что я буду говорить в основном только о приёмочных испытаниях, потому что эксплуатация это уже отдельная тема. Хотя, они пересекаются во многом. Заводские испытания – это своя отдельная епархия, там и возможности, и условия совершенно другие. Нормативная база у нас в России достаточно скудная для кабелей из сшитого полиэтилена. Сначала посмотрим, что нам рассказывает МЭК. Итак, мы видим из МЭК, что везде только переменное напряжение. Испытание переменным напряжением с измерением уровня частичных разрядов и тангенс угла диэлектрических потерь. Величина для средних классов – 2–1,73 Uo, соответственно, ЧР не должно быть. Для высоких и сверхвысоких, соответственно, 1,7 и 1,5 и тангенс угла диэлектрических потерь при повышенной температуре, мы нагреваем кабель и измеряем тангенс. Что нам говорит этот уровень частичных разрядов, равный 5 пКл? Это говорит о том, что частичных разрядов у нас не должно быть вообще. 5 пКл определены фактически предельным уровнем чувствительности, который мы можем обеспечить на испытательных установках. Минимальный уровень по физике, первичный канал, это 25–40 мк. Соответственно, и кажущийся заряд в зоне в самом месте возникновения будет порядка 25–40 пКл. Также не следует забывать о том, что он должен «пробежать» некоторое расстояние, при этом он немножко затухнет, а может, и не немножко. В самом конце я про это буду упоминать. Если мы не измеряем 5 пКл, значит, с большой долей уверенности можно сказать, что у нас нет дефектов в нашем кабеле, по крайней мере, в уже сформированном дефекте. Российские нормативы.

0:35:56

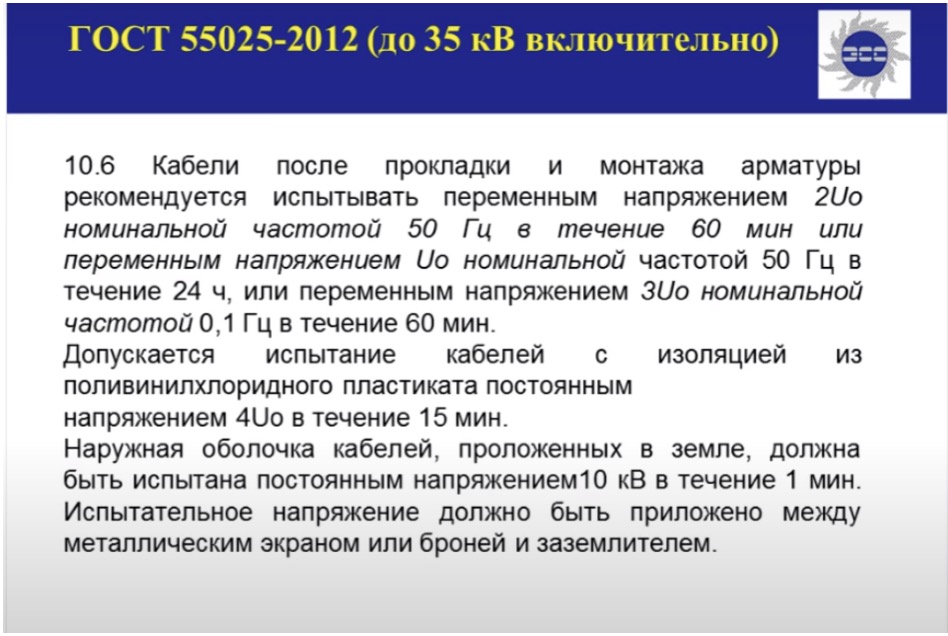

ГОСТ 55025-2012, относящийся к кабелям до 35 кВ.

Он достаточно странный, потому что он рекомендует, немного странная формулировка для ГОСТа, но он только рекомендует. Можно и не делать. Напряжение двукратное, номинальной частотой 50 Гц в течение 60 минут или переменным напряжением номинальным частотой 50 Гц в течение 24 часов или переменным трёхкратным номинальной частотой 0,1 Гц в течение 60 минут. В общем, нормальный норматив, кроме слова, рекомендуется, да. Самое странное для меня это то, почему кабель из поливинилхлоридного пластиката допускается постоянным напряжением четырёхкратным в течение 15 мин. Хотя физические процессы формирования всё те же, как и в сшитом полиэтилене. Почему именно его можно убивать постоянным напряжением мне лично непонятно. С наружной оболочкой всё понятно. Она везде одинакова.

0:37:19

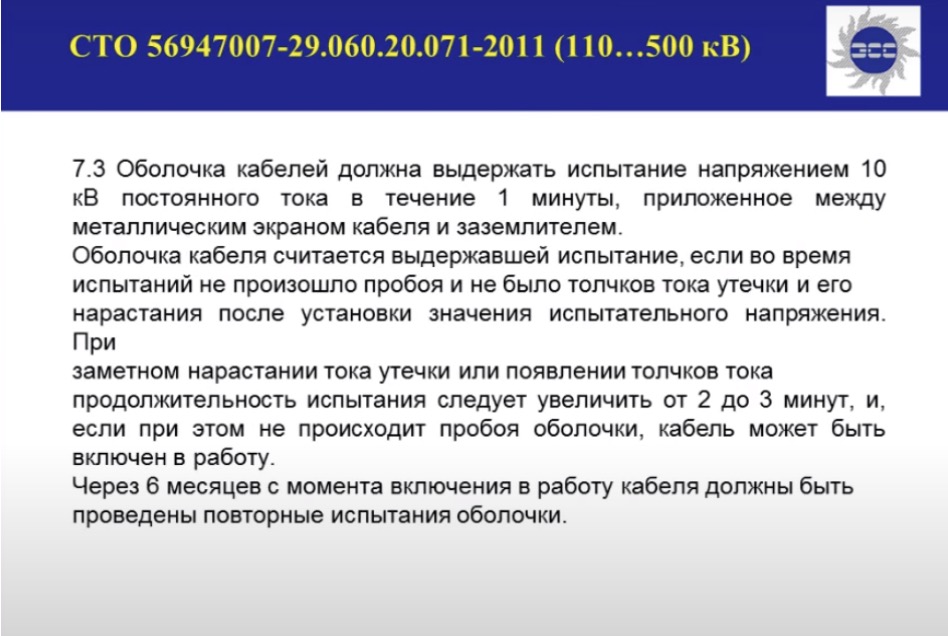

Стандарт ФСК касается только оболочки, сама изоляция в этом стандарте не учитывается. Потом в эксплуатационных рекомендациях по эксплуатации есть измерения частичных разрядов, но о нём я дальше отдельно расскажу.

0:37:44

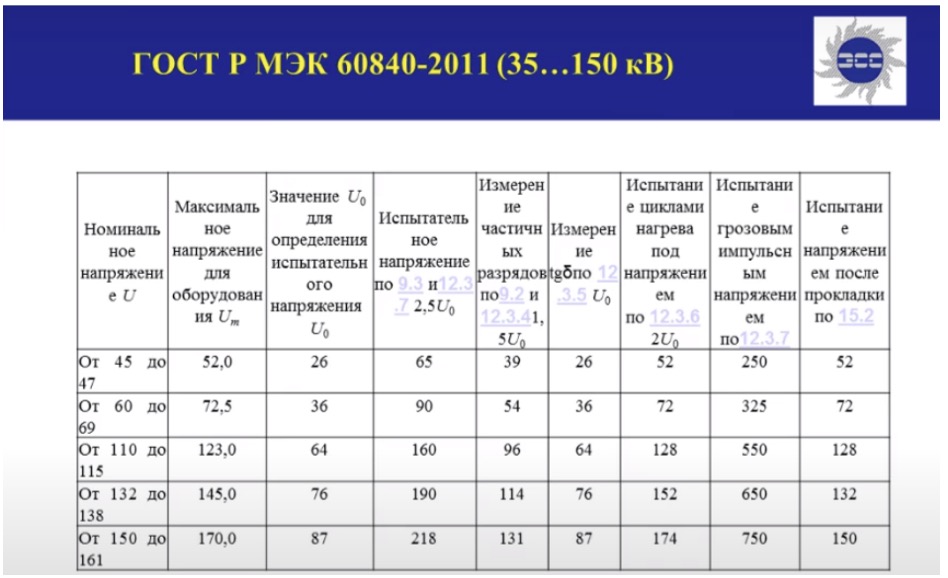

ГОСТ Р МЭК 60840-2011 это просто калька со стандарта МЭК.

Это тоже испытание переменным напряжением. Всё хорошо, но почему мы не испытываем переменным напряжением? Потому что ёмкость кабеля огромная.

0:38:12

К примеру, источник для резонансной установки, это переменное напряжение, но не промышленной частоты, передвижное. Два КАМАЗа. Чем выше класс напряжения, тем больше КАМАЗов необходимо. Это очень дорогое удовольствие – испытать чистым переменным напряжением 50 Гц или хотя бы резонансным. Поэтому по факту такие испытания можно отнести практически к полноценным. Об этом немножко дальше. Мы можем провести, и оно имеет смысл для межсистемных линий, для очень ответственных линий. Все остальные линии мы испытываем в итоге примерно, чтобы провести хоть что-то, по крайней мере, чтобы увидеть нет ли у нас откровенно грубых дефектов заранее. Именно поэтому нам и приходится дальше испытывать кабели регулярно и все достоинства, которые у кабеля из сшитого полиэтилена вроде как бы номинально имеются, в смысле отсутствия эксплуатационных затрат, они как раз и исчезают именно из-за того, что мы не можем по факту провести полноценные испытания всех наших кабелей так, как того требует физика процессов.

0:39:44

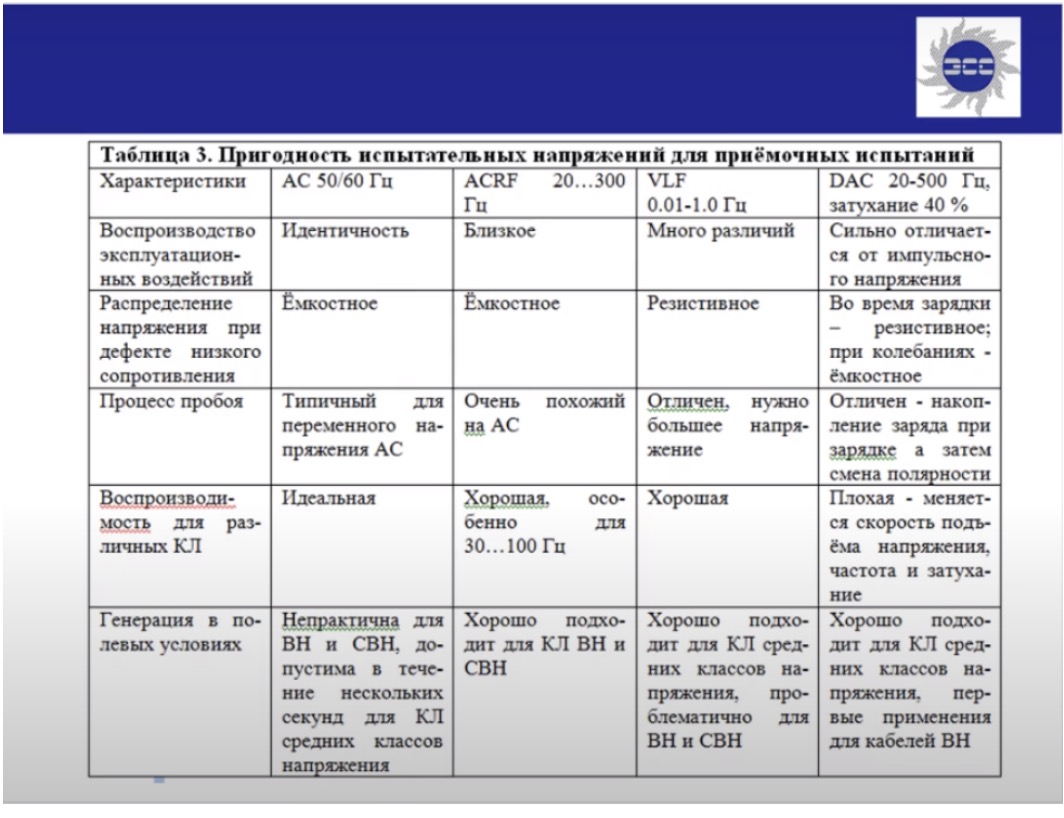

Эта табличка переведена и украдена у немцев, там публикации были. Вот, собственно, четыре основных метода испытаний кабелей из сшитого полиэтилена. Переменное напряжение 50–60 Гц промышленной частоты это, конечно, идеальный вариант, но, к сожалению, непрактичный в реальной жизни. Резонансное переменное напряжение порядка 20–300 Гц, может быть, до 500 Гц, это очень близкое испытание. Оборудование становится полегче, попроще, но тем не менее это всё равно очень большое, тяжёлое и дорогое оборудование. Поэтому именно такое оборудование используется для межсистемных линий, для очень ответственных элементов, когда нам не очень сильно важна стоимость кабельной линии, но нам важно, чтобы эта кабельная линия была высоконадёжной и потери при отключениях, потери питания она приводит к убыткам, несравнимым со стоимостью самой кабельной линии и её испытаний. И два метода, которые, собственно, и применяются в практике: это низкая частота от 0,01 до 1 Гц и так называемые, всем знакомые, DAC, OWTS. Более знакомы для всех, зарядка линии, разрядка на индуктивность и получение затухающих колебаний более-менее близких. Эти два метода, к сожалению, как мы видим, плохо воспроизводят эксплуатационные воздействия. Они очень приблизительно и, повторюсь, дают возможность провести испытания, не внося большого количества инжектированного заряда. Мы всё равно прикладываем постоянное напряжение так или иначе, потому что переменная частота, низкочастотная СНЧ установки они, как правило, дают меандр. Мы даём постоянное напряжение, через 10 сек. переполюсовку делаем с определённой частотой. Установок, которые чистый синус дают, реальный синус в 0,1 Гц, достаточно мало. Они достаточно редко встречаются и не только у нас в России, да и вообще. Кроме того, чтобы получить чистый синус, нам надо довольно много технических ухищрений сделать для того, это зависит ещё от ёмкости кабельной линии. Мы плохо воспроизводим эксплуатационные воздействия. Распределение напряжений при дефекте низкого сопротивления. Когда у нас уже имеется дефект, в нём электрическое поле напряжения определённым образом распределяется. Если в реальной жизни у нас имеется емкостное, то для установок СНЧ это распределение уже будет резистивное. Мы уже совсем не так будем пробивать, грубо говоря, обеспечивать пробой дефекта. В установках OWTS уже комбинированно. Когда мы заряжаем постоянным напряжением, у нас тоже резистивное, а когда идёт разряд и процесс колебательный, там опять будет емкостное. Эта комбинация не очень удачная.

Процесс пробоя.

Соответственно, на переменном напряжении типичен, на переменном, не промышленной частоты, чуть-чуть отличается, но за счёт того, что частота другая, а так в общем, всё очень похоже на переменное напряжение промышленной частоты.

Установки СНЧ.

Он уже сильно отличается, поскольку сильно отличается сам процесс частоты и форма. Как я уже сказал, в основном это меандр. Поэтому и процесс пробоя отличен, и нам требуется более высокое напряжение. Если вспомним, что я показывал в нормативах, переменное напряжение двукратное, СНЧ трёхкратное необходимо. Действительно, нам нужно более высокое напряжение. И процесс пробоя при OWTS, соответственно, тоже отличается, поскольку мы сначала заряжаем, потом идёт затухающее колебание. Именно не за счёт того, что мы сначала заряжаем, а потом идёт затухающее колебание. Он отличается за счёт того, что у нас идёт затухающее колебание. Он может начаться, но потом ему не хватает энергии для того, чтобы закончиться этому самому пробою. Следующий параметр – воспроизводимость для различных кабельных линий. Понятно, что на переменном токе это идеальный вариант. Резонансное – это хорошая воспроизводимость, особенно если мы не очень сильно далеко убегаем от пром. частоты. Хорошая воспроизводимость результатов получается на СНЧ. Мы очень легко это можем воспроизвести, одни и те же результаты получить при нескольких испытаниях. OWTS в этом плане самый плохой, воспроизводимость результатов методом OWTS достаточно плохая. Поскольку меняется скорость подъёма напряжения, частота и коэффициент затухания, скорость затухания. Это всё довольно сильно разнится. Даже в пределах одного испытания мы один раз зарядили, разрядили, второй раз зарядили, разрядили, мы уже получим другую картинку. В полевых условиях и здесь как раз собственно, и определяется, почему мы не используем переменные и плохо используем резонанс, потому что переменную мы не можем обеспечить для высокого и сверхвысокого напряжения. Для кабельных линий до 35 кВ, в зависимости, может у некоторых есть соответствующие трансформаторы. Честно говоря, я не видел. Резонансные, поскольку в силу своей стоимости, которые применяются на межсистемных линиях, эти установки СНЧ хорошо подходят. Они недорогие, малогабаритные и ими в основном и испытывают. Но, повторюсь, мы их испытываем с большими оговорками. Процессы при этих испытаниях сильно отличаются от процессов на промышленной частоте. Соответственно, мы можем испытать только на отсутствие грубых дефектов в данный момент. В конце концов, мы в общем поняли, что проводим эти испытания для того, чтобы у нас появились частичные разряды, и мы смогли их зарегистрировать, есть они или нет. А почему бы нам не измерять эти самые частичные разряды?

Баландин Андрей – «У Baurа не меандр, а синусоида, как заявляет производитель».

У Baurа есть технология truesinus – истинная синусоида. Во-первых, она не во всех приборах есть, во-вторых, у него гораздо более узкий диапазон емкостей, на которых можно использовать именно эту синусоиду, и он довольно узкий. Далеко не везде его, действительно, можно получить эту самую синусоиду. И не только у Baur, но и у некоторых других производителей тоже есть такие опции. Почему бы нам не измерять эти самые частичные разряды в эксплуатации? На самом деле такой метод диагностики тоже вполне приемлем. Однако следует понимать, что чувствительность, как я уже сказал, нам нужна на уровне 10–20 пКл для того, чтобы определять эти самые начальные дендриты на начальной стадии возникновения этих самых частичных разрядов в уже возникшем дефекте. А в реальной жизни у нас уровень помех, очень хорошо, если он 100 пКл. В реальности может быть и 300, и 500 пКл и до нанокулонов включительно. Конечно, мы можем проводить измерения, но выявлять в очень хороших случаях в эксплуатации под рабочим напряжением мы будем дефекты уже на предаварийной стадии, притом очень грубые дефекты. Вторым важным моментом является периодичность контроля. Для кабелей, повторюсь, средний срок жизни дефекта порядка одной недели. То, что мы сейчас провели измерения и не нашли частичных разрядов, ещё не говорит о том, что завтра не возникнет первичный дендрит и через неделю, опять же в среднем, не возникнет пробой уже окончательно в этой самой изоляции. Срок жизни дефекта здесь настолько мал, что просто периодические испытания, по сути, не имеют смысла. Они практически бесполезны. Смысл имеют измерения только в режиме мониторинга, на мой взгляд. Система мониторинга штука достаточно дорогая и зачастую стоимость этой системы сопоставима со стоимостью самой линии, особенно если участки какие-то относительно не длинные. Всё-таки очень много кабелей коротких. Тем не менее если эти кабели питают ответственное, если нам нужно чтобы эти кабели не выходили аварийно из строя, чтобы у нас хотя бы приблизительно имелось представление о том, что с ним происходит, чтобы не аварийно, а в плановом порядке это выводить пусть и в срочном, то здесь можно использовать систему мониторинга, причём для удешевления можно использовать многоканальную. Очень много производителей, например, HVPD 24-канальный.

0:51:43

24 кабеля можно одновременно мониторить. Постоянно ведётся инженерная работа по повышению чувствительности схем, отстройке от помех. Постепенно, правда, очень медленно, но всё-таки приходим к тому, что мы всё улучшаем процесс измерения частичных разрядов под рабочим напряжением. Ну, и, в конце концов, не всё у нас упирается в электрический метод, мы можем использовать и акустические методы, и методы СВЧ. Но они пока большей частью пригодны для концевых муфт в основном. Датчики устанавливаются и концевые муфты очень хорошо и достаточно эффективно регистрируются. В том числе и для промежуточных муфт. Но, это такие, которые в каналах идут, когда к муфтам у нас есть колодцы, доступ, там можно тоже устанавливать соответствующие датчики, передавать на центральный сервер, центральный измерительный модуль сигналы. Такие системы тоже присутствуют, но, повторюсь, они весьма и весьма недешёвые. На уровне идеи пока существует использование оптоволокна акустически. Сейчас из оптоволокна есть система, которая регистрирует очень маленькие уровни в ультразвуке акустического сигнала, которые с хорошим определением места, действительно, миллиметры. Если внутрь кабеля вмонтируем такое оптоволокно, такие системы есть, то акустическим методом не сможем сказать, какой кажущийся заряд, но нам он и не нужен. Нам нужен сам факт и место возникновения. Вот такого рода, но пока это только идея. Жизнь покажет, к чему бы это могло прийти. В заключение я скажу, что это всё для сшитого полиэтилена и огромное влияние оказывает, конечно же, затухание сигнала. У нас кабели – это линии с распределёнными параметрами и реальная зона чувствительности, в которой мы можем более-менее нормально измерять частичные разряды порядка более 500 метров, в некоторых случаях до 2 км. Но это уже редкие, в какой-то степени специальные случаи. Бумажно-масляная изоляция в плане частичных разрядов сильно отличается именно своей нестабильностью, заплыванием и т. д. Факт наличия частичного разряда большой роли не играет. Кажущийся заряд тоже по большей части роли не играет. Нужно смотреть только временные тренды, поэтому разовые измерения тоже большой роли не играют, только система мониторинга и отслеживать тренды. Если у нас постепенно идёт нарастание уровня кажущихся, то у нас идёт развитие дефекта. Если он стабилен и никуда не нарастает, значит, у нас есть дефект и он стабилен и не факт, что это дефект. Если он появляется, пропадает, то это какой-то такой перемежающийся. Многие производители часто заявляют о том, что частичные разряды, если мы их измеряем, то они позволяют определять и место возникновения дефекта. Здесь всё это рефлектография, всё то же самое. Здесь принципиально ничего не меняется, рефлектография в поиске мест повреждений. Здесь всё то же самое, но нужно учитывать амплитуду сигнала, которая возникает в месте повреждения от частичного разряда, очень маленькая. Поэтому если у нас кабель более-менее протяжённый, то пока он добежит, прибежит, вернётся к точке регистрации, может затухнуть настолько, что мы не сможем увидеть или наложатся какие-то помехи дополнительно. В некоторых случаях такое возможно, но говорить однозначно о том, что это позволяется я бы тоже не стал. Примерно так, что касается кабелей.

0:56:46

Это приборы для контроля частичных разрядов. Это акустические, электромагнитные, мегаомметры, то, что можно использовать, как один из возможных вариантов.

Шабанов Виталий – «При одинаковых сечениях кабель с бумажной-масляной изоляцией гораздо легче в прокладке».

Вопрос, опять же, спорный, всё зависит от трассы прокладки и т. д. Сшитый полиэтилен нужно аккуратно прокладывать, но при этом если вы попробуете с каким-то перепадом высот и прочими зигзагами прокладывать в бумажно-масляную изоляцию, он просто тяжелее и этот перепад высот обеспечивать намного сложнее. Естественно, это достаточно индивидуально. Я некие усреднённые показатели рассказывал.

Шабанов Виталий – «Кабель из сшитого полиэтилена и изоляцией с секторными жилами практически не ремонтопригоден с соблюдением технологии. Проблема с удалением полупроводящего слоя, отсутствует инструмент».

Как я и говорил, культура производства при работе со сшитым полиэтиленом должна быть действительно на уровне. Должна быть хорошая частота, должны быть соответствующие инструменты и соответствующее умение пользоваться этими инструментами. 75% дефектов, как я уже говорил, это дефекты монтажа так или иначе, ещё 15% – это механические повреждения в процессе эксплуатации и всё остальное это уже какие-то другого рода проблемы. Ещё очень немаленький процент по заземлениям, тоже у нас повреждает.

Не совсем так. Вообще, обычный кабель в воду кидать не самое разумное решение. Это только нам кажется, что это сплошная изоляция, какой-то поверхностный слой, эти водные триинги, это микроны. На поверхности, на глубину этих самых нескольких микрон в межмолекулярное пространство они входят, а дальше процесс ухудшается и развивается. Сейчас процесс этих водных триингов всё равно присутствует. Просто если раньше это была тысяча штук на метр, то сейчас это единицы на метр, но они всё равно есть. Поэтому для водных кабелей нужна дополнительная защита. Но если сравнивать стойкость сшитого полиэтилена и бумажно-масляную изоляцию, то сшитый полиэтилен лучше переносит большую влажность.

Как правильно заземлить оболочку кабеля из сшитого полиэтилена?

Как правило, это необходимо считать по перенапряжению. Но типично это глухое заземление с одной стороны кабеля и заземление через ОПН с другой стороны кабеля. Это наиболее типично. А вот конкретные параметры такого заземления ОПН уже необходимо проводить расчёты.

Это был вопрос от Горлова Игоря.

Тимур Батртудинов – «Как проводить поиск мест повреждения в кабеле из сшитого полиэтилена?».

Как говорил в самом начале, я не очень большой специалист именно в поисках мест повреждения, поэтому затрудняюсь ответить.

Допускается ли эксплуатация кабеля из сшитого полиэтилена с пробитой защитной оболочкой на землю?

Строго говоря, нет. Какое-то время этот кабель можно эксплуатировать, просто в место пробоя, повреждения этой самой защитной оболочки, у нас проникает вода и если у нас защитная оболочка, то она проникает до самого полиэтилена, до самой изоляции, а все ухищрения по поводу влагозащиты этой стойкости к проникновению влаги и стойкости к водным триингам они относятся как раз к оболочке. Поэтому если только у нас вода достигла основного сшитого полиэтилена, дальше эта изоляция начинает работать как насос. Вода втягивается и в этом месте с очень большой доли вероятности за достаточно короткий промежуток времени у вас возникнет пробой. Поэтому лучше таких ситуаций не допускать и максимально быстро реагировать, находить места повреждения оболочки и устранять их.

Каковы плюсы кабеля из сшитого полиэтилена по сравнению с кабельными линиями из этиленпропиленовой изоляции?

Честно говоря, не сталкивался с этиленпропиленовой изоляцией, поэтому не могу сказать.

Это всё ещё от Тимура вопросы.

Вопрос правового характера.

Равноценно и допускаются ли испытания по ГОСТ Р 55025-2012 кабеля из сшитого полиэтилена напряжением сверхнизкой частоты, напряжением переменного тока частотой 50 Гц и постоянным напряжением?

Я про это и рассказывал, в лекции всё это было.

Александр Преображенский – «Сократится ли срок службы кабеля из сшитого полиэтилена, проложенный в зоне влияния электрифицированной железной дороги переменного тока 27,5 кВ?».

Нет, не сократится. Дело в том, что напряжённость электрического поля, во-первых, наведённое оно в принципе не будет большим. Во-вторых, у нас есть экран и внешние поля на основную изоляцию он просто экранирует. Внешнее электрическое поле не будет влиять на основную изоляцию кабеля. Поэтому в общем и целом нет, не сократится.

Кудяков Юрий – «Возможно ли построение линии СН из участков кабеля из сшитого полиэтилена ВЛ с защищёнными проводами и кабеля с бумажно-масляной изоляцией? Как испытывать такую линию?».

Возможно всё. Я такие линии даже встречал, правда, не работал на них сам. Я был на подстанции, на которую заходил кабель с бумажной изоляцией и этот кабель выходил, буквально несколько опор было воздушной линии и дальше с этой воздушной линии уходила перемычка на другую подстанцию с кабелем из сшитого полиэтилена. Или 6 или 10 кВ, сейчас не вспомню. Построить это всё можно, но как испытывать такую линию? Здесь, к сожалению, только селекционировать, разделять, разбирать, потому что совершенно разные требования ко всему. Кабель из сшитого полиэтилена нам совершенно однозначно нельзя испытывать повышенным постоянным.

Достаточно ли установки СНЧ?

Просто здесь разные перепады. Я боюсь, что установка не потянет, слишком много сложностей будет. Поэтому проще раскидать линию на три участка, отдельно испытать кабель с бумажной изоляцией, отдельно испытать кабель из сшитого полиэтилена. Воздушная линия дополнительно не испытывается.

Лыхо Евгений Александрович – «Как сильно сказывается повреждение наружного изоляционного слоя на аварийность?».

Очень сильно сказывается. Я уже на этот вопрос отвечал.

Методы отыскания и мест повреждения внешней изоляции.

К сожалению, повторюсь, я не большой специалист. Знаю, что эти методы во многих установках реализованы сразу. Поэтому, если приобретать установку, то можно заранее специализированную, чтобы у неё была такая функция. Я думаю, что тут уровень примерно такой же, какой у рефлектографии.

Трикилов Сергей Михайлович

Альтернатива сшитому полиэтилену – кабель ЭПР. Менее капризен в том числе при пробое. Альтернатива сшитому полиэтилену действительно существует. Сейчас фактически в какой-то степени близко к возвращению к бумажно-масляной изоляции, только там пропитки совершенно другие. Принцип примерно тот же, но другие материалы в том числе используются, которые многих недостатков бумажно-масляной изоляции лишены, при этом многие достоинства их сохранили и вобрали в себя. В последние годы я не очень отслеживаю процесс появления новых материалов именно в кабельной тематике, поэтому в общем, кабели из сшитого полиэтилена, на мой взгляд, это достаточно тупиковая ветвь. У него есть и свои плюсы, но самое главное, через 30 лет его надо утилизировать. Это стоит, вообще-то, не маленьких денег. Испытать его настолько, чтобы у него появились большие достоинства по отсутствию эксплуатационных затрат тоже не оправдались. Поэтому сейчас у нас серийных образцов, максимальных у нас нет, поэтому мы пользуемся им. Но по факту, я думаю, что рано или поздно достаточно скоро появятся другие материалы более эффективные и более долгоживущие, которые недостатки сшитого полиэтилена будут в себе искоренять.

Пинчук Иван – «В высоковольтных испытаниях экрана на кабельной линии сшитого полиэтилена в объёмах и нормах отсутствуют нормы токов утечек. Какие рекомендации по этому параметру?».

В объёмах и нормах, да, они отсутствуют. В стандарте ФСК не было толчков тока утечки и его нарастания после установки значения. Фактически норматива на саму величину нет, а вот на поведение этого самого тока утечки здесь весьма логично годится эти 10 кВ постоянки для оболочки кабелей фактически любых. Вполне можно этим пользоваться.

Макарьев Александр – «Т. е. заземлить оболочку через ОПН».

С одной стороны заземляется оболочка, экран заземляется наглухо, напрямую, прямое соединение с землёй, а с другой стороны через ОПН. Экран присоединяется ко входу ОПН, а выход заземляется соответственно. Вот таким образом.

Кабели 110 кВ с повреждённой оболочкой работают годами.

Везёт. Всё что могу сказать. Повторюсь, везёт. Может, сухие условия, может не настолько она драная эта оболочка, неполное повреждение. Всё индивидуально. У меня есть знакомый, у которого автомобиль 200 000 км пробежал, а он только масло менял. Но это ещё не значит, что все автомобили такие.

Левковский Анатолий – «Встречал документы, разрешающие испытывать методом OWTS. Чем принципиально метод OWTS отличается от резонансного?».

Это не метод испытания, скорее, это метод диагностики, поэтому запретить его проблематично. Для приёмочных испытаний метод OWTS не годится. Его нельзя испытывать в качестве приёмочного. А в эксплуатации в дальнейшей он ничем не хуже, чем СНЧ. Документально, повторюсь, у нас очень скудная информация и нормативная база по этим кабелям.

Еремин Александр – «Можно ли измерять сопротивление изоляции кабеля из сшитого полиэтилена мегаомметром?».

Да, можно. Здесь напряжённость поля, хоть мы постоянное напряжение прикладываем, но напряжённость поля настолько незначительна, что мы ничего плохого изоляции не сделаем. Баландин Андрей – «Для поиска повреждения оболочки кабеля, проложенного в земле, есть методики. А для кабеля, проложенного на эстакадах и в сооружениях, такие методики не работают. Нужно создавать проводимость по поверхности оболочки. Есть опыт?».

У меня своего опыта нет. Повторюсь, я в данном случае как измеритель частичных разрядов и в какой-то степени материаловед, который немножко разбирается именно в сшитом полиэтилене. Поэтому не могу сказать по этим методикам, ничего не могу ответить. Просто не владею темой.

Халяпин Сергей – «Токи при испытаниях оболочки могут достигать нескольких ампер. Есть опыт?».

Вполне возможно, хотя у меня не такой большой опыт, но несколько раз испытывал и у меня ограничивалось десятками сотнями миллиампер, даже за ампер переходило.

Левковский Анатолий – «Ограничение применения метода OWTS может заключаться в длительном заряде постоянным напряжением, особенно при большой ёмкости кабеля».

Длительный заряд заряжается в зависимости от длины кабеля, заряжается до минуты. Это не СНЧ. А в СНЧ вы задаёте постоянку 10 секунд, а потом производите переполюсовку, потом опять заряжаете и снова производите переполюсовку. И вот так в течение часа. При этом мы с этих ловушечных уровней электроны обратно выбиваем, не даём им закрепиться, но до определённой степени. Если сравнивать эти два метода, они друг друга стоят, с точки зрения воздействия на изоляцию и внесению в него потенциальных дефектов. Это моё личное мнение. Я на нём не то что не настаиваю, мне трудно кого-то в нём убедить, потому что соответствующих исследований всё-таки ещё не проведено.

Спасибо за внимание.

Олег Евгеньевич, спасибо за доклад. Ответов на вопросы сегодня было достаточно много. Уважаемые участники, благодарим вас за то, что вы сегодня посетили наше мероприятие. Обязательно регистрируйтесь на следующие мероприятия. Есть одна ссылка на видео прошедших вебинаров не только этой серии, но и предыдущие, которые мы проводили в прошлом году. На этой странице также представлены анонсы и предстоящих вебинаров и там они будут публиковаться. Поэтому, пожалуйста, ссылка в чате. Регистрируйтесь, чтобы ничего не забыть. Видеозапись этого вебинара будет отправлена всем участникам сегодняшнего мероприятия. Всем большое спасибо, до скорой встречи.

Регистрируйтесь на вебинары проекта Test-energy.ru

Смотрите видеозаписи прошедших вебинаров проекта Test-energy.ru

Если вам нужна профессиональная консультация по вопросам измерения и анализа частичных разрядов или требуется подбор оборудования для вашего конкретного случая, то заполните форму:

_small.webp)