Комплексный мониторинг технического состояния промышленных электродвигателей

Контроль электрических, механических и тепловых показателей промышленного электродвигателя в условиях реальной эксплуатационной нагрузки позволяет предвидеть его выход из строя за дни или даже недели до момента «чрезвычайного происшествия». Наличие такого прогноза обеспечивает возможность заблаговременной подготовки к исключению надвигающейся аварийной ситуации, грозящей не только разрушением производственного оборудования, но и финансовыми потерями, обусловленными простоем технологической линии.

На каждом крупном производственном предприятии работоспособность сотен электродвигателей (ЭД) среднего и высокого напряжения поддерживается сотрудниками службы технического обслуживания и ремонта путем проведения плановых регламентных работ, сроки которых указаны в сопроводительной документации заводов-производителей. Но выполнение техобслуживания конкретного ЭД «по плану» иногда оказывается попросту ненужным, поскольку в объявленный производителем безаварийный межремонтный период этот ЭД вдруг вышел из строя. Поэтому для предотвращения внезапных остановок производства вследствие отказов электромеханического оборудования (компрессоров, насосов и других агрегатов с электроприводом) необходим контроль текущего (во время работы) технического состояния электродвигателей, предоставляющий возможность прогнозирования их отказов в интервалах между плановыми ремонтами.

Необходимость принятия превентивных мер по предотвращению отказа ЭД особенно отчетливо иллюстрируется финансовыми потерями от незапланированной остановки электромеханического оборудования в нефтегазовом комплексе, в котором средняя стоимость простоя, по данным аналитиков компании ABB, составляет $220 000 в час! Но даже для любых менее убыточных пробелов в техпроцессах всех видов производств, обусловленных внезапными отказами ЭД, их исключение, очевидно, повышает рентабельность выпускаемой продукции. А это противоаварийное реагирование начинается с контроля электрических, механических, тепловых показателей электродвигателя во время его работы.

Накопленная за многие десятилетия статистика выходов из строя промышленных электродвигателей среднего/высокого напряжения указывает на самые отказоопасные области в структуре ЭД:

- подшипники, вал/муфта, ротор, механические дефекты в которых в совокупности являются причиной 43-48% отказов ЭД;

- электрическая изоляция в обмотках ротора, статора, кабелях, снижение электрической прочности которой (пробивного напряжения) приводит к 33-38% отказов ЭД;

- паяные и механические контакты в обмотке ротора, а также повреждения стержней ротора («беличьей клетки») инициируют 5% отказов ЭД.

То есть более 80% отказов ЭД можно предвидеть задолго до их возникновения, контролируя

- вибрационные характеристики подвижных деталей ЭД методом вибрационного анализа;

- частичные разряды в электрической изоляции ЭД методом анализа параметров частичных разрядов;

- спектральные и временные характеристики тока ЭД методом сигнатурного анализа тока.

См. также: Оборудование для испытания силовых кабелей, измерения и диагностики частичных разрядов

Методы технической диагностики электродвигателей

-

Вибрационный анализ - надежный метод обнаружения механических дефектов в ЭД, имеющий самую длительную среди всех методов технической диагностики историю практического применения, а потому и наиболее распространенный. В последние годы заводскими службами ТОиР в дополнение к нему используются методы ультразвуковой и акустической дефектоскопии, а также термографии.

-

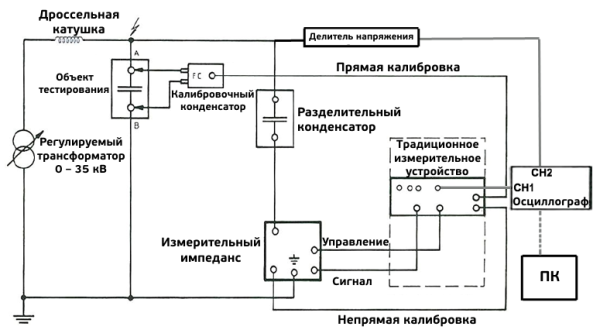

Анализ параметров частичных разрядов на сегодняшний день считается наилучшим способом раннего предупреждения об ухудшении диэлектрических свойств изоляции, обеспечивающим наиболее точное понимание развития «предпробойной ситуации» во времени.

-

Сигнатурный анализ тока базируется на измерениях тока двигателя в зависимости от времени и его гармоник. Поскольку дефекты в конструкции ротора и электрических соединениях проявляются не только в искажениях временной и спектральной характеристики тока двигателя, но и в нагреве дефектных областей, эти области могут быть визуализированы с помощью термографии (через инфракрасные окна - ИК-окна).

К пяти указанным методам диагностики текущего технического состояния ЭД, прямо указывающим на компоненты, в которых есть дефекты, приводящие к авариям, иногда приходится добавлять измерения характеристик, косвенно указывающих на наличие проблем в узлах ЭД. (Например, для определения износа подшипников скольжения в крупных ЭД необходим анализ свойств масла, используемого в них.) Однако подобные постепенно нарастающие «неприятности» являются причинами предсказуемых по времени («ожидаемых») отказов, поэтому их контроль может осуществляться через длительные промежутки времени, например, во время остановок оборудования на плановые профилактические работы. А для предотвращения угроз внезапных («неожиданных») отказов любой физической природы необходим комплексный мониторинг показателей состояния всех приведенных выше компонентов ЭД.

Очевидно, что создание и эксплуатация непрерывно работающей измерительной системы, подключенной ко всем ЭД и состоящей из пяти подсистем, угрожает предприятию непомерной финансовой нагрузкой. Поэтому экономически целесообразно проведение «дискретных» (в обоснованные интервалы времени) тестирований показателей технического состояния ЭД.

Поскольку мониторинг, по определению, это система постоянного наблюдения за процессами, то проводимый в определенные интервалы времени комплекс тестов может быть обозначен как «комплексный интервальный мониторинг».

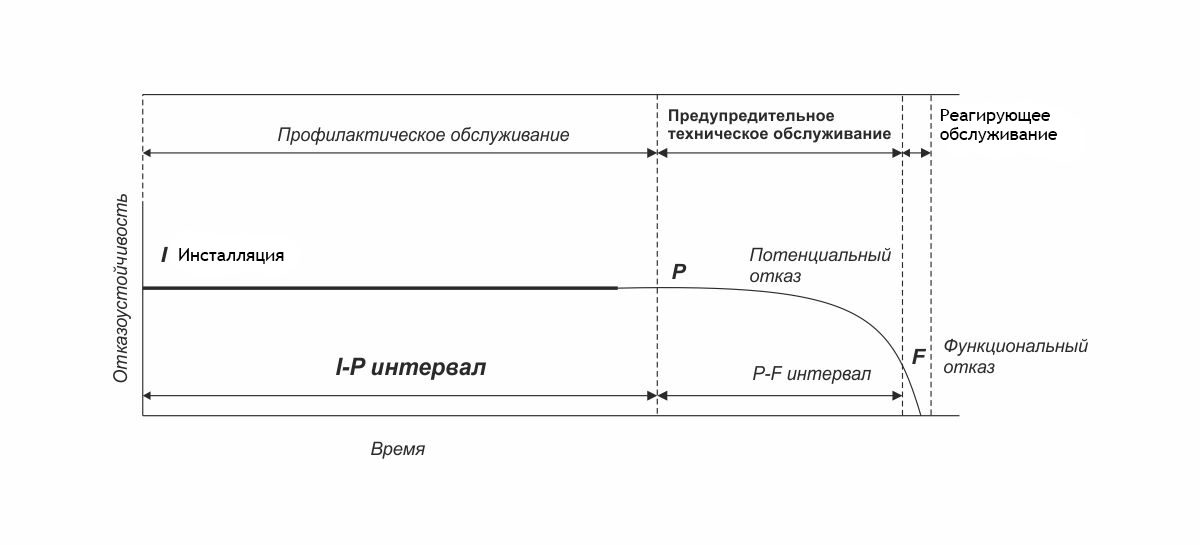

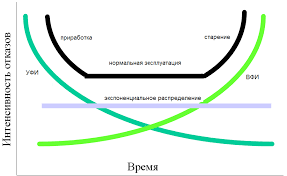

Для обоснования того, когда и как часто его необходимо проводить, используются две модели математической теории надежности: 1) P-F-интервал - период времени между потенциальным отказом и функциональным отказом (Рис. 1); 2) зависимость интенсивности отказов устройства от времени его эксплуатации (график по виду напоминает поперечное сечение домашней ванны для купания, поэтому в зарубежной литературе его часто называют «кривая ванны» - Рис. 2).

Рис 1. Отказоустойчивость устройства в зависимости от времени его эксплуатации.

I - момент инсталляции, P - время обнаружения потенциального отказа, F - прогнозируемое время функционального отказа

Начиная с момента инсталляции устройства (точка I), до момента возникновения потенциального отказа (точка Р), проходит некоторое время (I-P). Для максимального увеличения интервала I-P применяется профилактическое обслуживание. В интервале P-F происходит снижение отказоустойчивости до наступления функционального отказа (точка F). В этом интервале необходимо проведение предупредительного технического обслуживания (на основании данных КИМ). Когда произошел функциональный отказ устройства (точка F), выполняется его ремонт или замена (реагирующее обслуживание).

Рис 2. «Ваннообразная» кривая интенсивности отказов.

ВФИ – возрастающая функция интенсивности отказов, УФИ – убывающая функция интенсивности отказов

От общих рассуждений о методах контроля текущего технического состояния ЭД, необходимых для прогнозирования наиболее часто встречающихся отказов, перейдем к описанию их особенностей применительно к электродвигателям среднего/высокого напряжения.

Анализ параметров частичных разрядов в электроизоляции ЭД

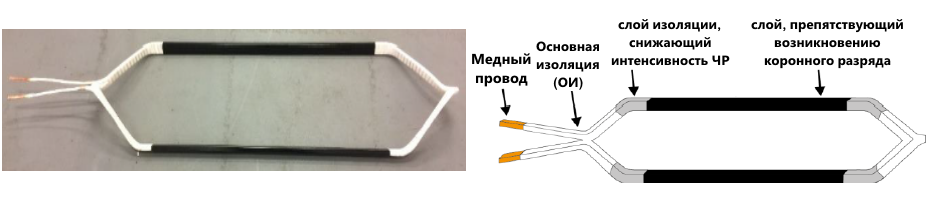

В статоре и роторе промышленного ЭД электроизоляционные покрытия на проводниках постоянно находятся под воздействием электрического напряжения и тепла, выделяющегося при прохождении тока по катушкам (обмоткам), а также вследствие нагрева при трении вращающихся деталей ЭД. Влияние электрических и термических нагрузок на диэлектрический материал изоляционных слоев приводит к деградации их структуры, и, в конечном счете, к электрическому пробою. Для понимания того как работают изоляционные слои, рассмотрим один виток обмотки ЭД (Рис. 3).

Рис 3. Виток обмотки ЭД. Слева - фото, справа - схема

Основная изоляция (ОИ) служит для уменьшения фазного напряжения между медными проводниками обмоток и стержнями (секциями) ротора и статора, находящимися под нулевым потенциалом (потенциалом земли), которое приводит к частичным разрядам (ЧР) в воздушных включениях (пустотах). Слой SGL предназначен для подавления активности ЧР в местах выхода обмотки из прорезей в «беличьей клетки», где создается высокая напряженность электрического поля.

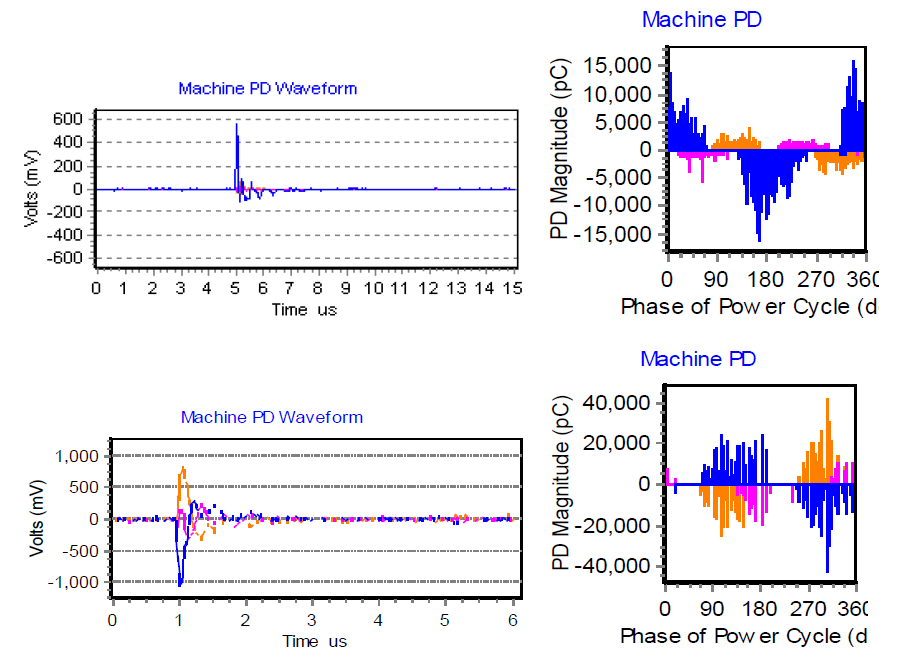

В местах сближения концов катушек ЭД на торцевых обмотках, между ними существует потенциал полного фазово-фазового напряжения. Вследствие проникновения в торцевые обмотки влаги, загрязнений и воздействия на них вибраций чрезмерно больших амплитуд в местах сближения концов катушек уменьшается пробивное напряжение, что приводит к повышению интенсивности частичных разрядов. Для того, чтобы система тестирования/контроля ЧР разграничивала секцию паза и торцевую обмотку, требуется синхронное измерение частичных разрядов. Примеры импульсов ЧР и графики фазового разрешения частичного разряда (Phase Resolved Partial Discharge - PRPD) приведены на Рис 4.

Рис. 4. Частичные разряды в изоляции между фазами.

Вверху - ЧР между фазой и землей на участке паза,

внизу - ЧР между желтой и синей фазами на участке торцевой обмотки

Условия работы двигателя (температура обмотки и сердечника, нагрузка, скорость вращения) в совокупности с условиями окружающей среды (температура и влажность воздуха) могут влиять на интенсивность ЧР. При этом «изменения пиковых значений ЧР в небольших пределах, (например, ± 25%) могут считаться нормальными (не приводящими к электрическому пробою изоляции) вследствие более или менее статистического прохождения процессов ЧР» (цитата из IEC, BSI 60034-27-2 Rotating electrical machines: On-line partial discharge measurements on the stator winding insulation of rotating electrical machines, 2012). Следовательно, мониторинг ЧР во времени (по стандарту IEEE 1434200, раздел 9.1), обеспечивает гораздо лучшее понимание состояния изоляции по сравнению с точечным тестированием ЧР с последующим сопоставлением уровней ЧР, выполненных между фазами одного ЭД и уровнями ЧР на всех двигателях с одинаковыми (или аналогичными) конструкциями. Следует отметить, что удвоение величины пиков ЧР, регистрируемое через год после предыдущего контроля, может указывать на произошедшее значительное ухудшение изоляции. В этом случае могут потребоваться дополнительные автономные испытания или визуальный осмотр обмотки.

Вибрационный анализ

Для вибрационного анализа ЭД высокого напряжения, в которых используются подшипники скольжения, в настоящее время широко применяется метод, рекомендуемый Американским институтом нефти (American Petroleum Institute, API Standard 670 Machinery Protection Systems, 5th Edition, 2014). Он основан на установке в корпусе подшипника двух ортогонально размещенных бесконтактных датчиков приближений, измеряющих амплитуды колебаний вала ротора в двух взаимно перпендикулярных направлениях. ЭД с такими подшипниками также можно контролировать с помощью акселерометров, установленных на корпусе, но дополнительную информацию, включая форму орбиты перемещения вала и изменения положение центральной оси вала, получают с помощью датчиков двойного приближения.

Датчики приближения обычно используются как часть системы виброзащиты, способной обнаруживать чрезмерные уровни вибрации и снабженной защитными реле для отключения ЭД в случае обнаружения чрезмерных уровней вибрации. Осевые датчики, как правило, не используются на двигателях, так как осевое положение двигателя имеет тенденцию перемещаться к магнитному центру статора, а упорные подшипники не несут большой осевой нагрузки. При этом измерения должны проводиться на частотах до 1 кГц, поскольку на более высоких частотах наблюдаются лишь небольшие перемещения.

Двигатели с подшипниками качения (шариковые, роликовые подшипники) тестируются с помощью акселерометров, устанавливаемых на корпусах подшипников. Измерения производятся в горизонтальном, вертикальном и осевом направлениях относительно осевых линий вала в соответствии с ISO 10816-1 (Mechanical vibration. Evaluation of machine vibration by measurements on non-rotating parts. General guidelines, 1995). Датчики приближения в этой конструкции ЭД неприменимы из-за высокой жесткости подшипника, ограничивающей движение вала.

P-F-интервал для вибрационного анализа, как правило, составляет 2-3 месяца с ежемесячным сбором показаний на двух- и четырехполюсных ЭД, работающих непрерывно. Обычно проводится несколько типов измерений:

- общее среднеквадратичное значение скорости колебаний в спектре скоростей от 5 Гц до ~ 1 МГц,

- график скоростей колебаний во всех направлениях (в одном диапазоне),

- ускорение (в идеале, в направлении наибольшей нагрузки) до ~ 20 кГц с показаниями истинного пика и среднеквадратичного значения, а также спектральной и временной формы волны, продолжительностью не менее 8 оборотов вала,

- «ускоренное» или «демодулированное» показание ускорения, охватывающее частоту до 800 Гц (для очень раннего обнаружения дефектов подшипников и других проблем).

Современный подход заключается в использовании трехосевого датчика, подключенного к устройству сбора цифровых данных для одновременной фиксации данных по трем осям. Этот метод может обеспечить сбор данных для одной точки измерений за время около 10 с.

Термография и термомониторинг

В настоящее время выпускается множество портативных бюджетных ИК-камер (тепловизоров), ориентированных на конкретные области применения, например, для визуализации температурных полей на наблюдаемых поверхностях электротехнического, механического и других видов оборудования. Зачастую в тепловизорах имеется встроенная цифровые видеокамеры, благодаря чему возможно получение совмещенных видео- и ИК-изображений тестируемого объекта, что упрощает локализацию мест потенциальных отказов.

В электротехническом оборудовании при прохождении тока выделяется тепло, создающее на экране ИК-камеры тепловое изображение (термограмму). Если на термограмме не наблюдаются участки с температурами, значительно превышающими общий температурный фон объекта, это свидетельствует об отсутствии нарушений в паяных соединениях и механических контактах. Если же качество паяных соединений и механических контактов со временем ухудшилось вследствие их износа, то в этих местах происходит повышенное выделение тепла (обнаруживаемое на термограмме), которое ускоряет процессы дальнейшего разрушения контактных пар, приводящие к выходу их из строя.

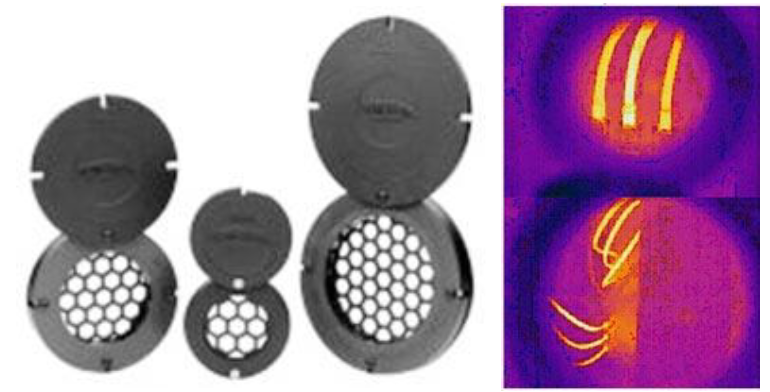

Основной проблемой при использовании термомониторинга ЭД является получение доступа для наблюдения за тепловыми полями компонентов, находящихся внутри корпуса двигателя, поскольку существует опасность возникновения дуговых разрядов от обмоток ротора и статора на ИК-камеру, которые могут травмировать оператора. Эта проблема обычно решается применением прозрачных для ИК-излучения окон (ИК-окон), которые устанавливаются в отверстиях в корпусе ЭД (Рис. 5).

Рис. 5. ИК-окна и примеры изображений, получаемых через них

Однако нарушение целостности корпуса ЭД при установке ИК-окон может снизить взрывобезопасность двигателя, что неприемлемо для ЭД, используемых в производственных помещениях со взрывоопасной атмосферой (мукомольные заводы, предприятия нефтехимии и т. п.). В таких случаях для температурного контроля компонентов ЭД внутри его корпуса устанавливаются стационарные одноточечные ИК-детекторы, подключаемые к внешней измерительной системе посредством кабелей, выходящих за пределы корпуса через взрывозащищенные кабельные вводы.

Термография также является полезным дополнением к вибрационному анализу, особенно для небольших ЭД с подшипниками качения, в которых статор установлен непосредственно на внешней поверхности кожуха. При этом изображения теплового поля ЭД могут вноситься в устройство сбора данных системы вибрационного анализа либо вручную, либо импортированием из ИК-камеры с помощью программного обеспечения для анализа вибрации, что позволяет уточнить информацию о возможных дефектах в подвижных деталях ЭД.

Симптомы неисправностей, обнаруживаемые с помощью термографии:

-

Чрезмерно горячие подшипники. Полезно указать точные значения температуры подшипников, особенно для обратной связи с операторами, которые могли сообщать о горячих подшипниках во время обходов. Обнаруженные температурные тенденции (с учетом изменений «зима-лето») позволяют понять, какие температуры являются «нормальными», а какие нет.

-

Чрезмерно высокая температура корпуса (из-за заблокированных кожухов, неэффективных вентиляторов, низкого качества электроэнергии и т. д.) указывает на необходимость поиска причин перегрева ЭД. При определении критериев отклика должен быть задан достаточный запас между максимальной номинальной температурой в зависимости от класса изоляции и температурой корпуса.

-

Неравномерное распределение температуры корпуса - профили температуры корпуса должны иметь узнаваемый рисунок: обычно приводной конец теплее, чем «неприводной», из-за расположения вентилятора. За исключением незначительных температурных различий вследствие препятствия для потока воздуха, вызванного распределительной коробкой, температура на одной стороне двигателя должна быть аналогична температуре на другой стороне. Значительные температурные расхождения могут указывать на наличие неисправностей в обмотках статора или в соединениях клеммной коробки.

-

Температурный градиент по валу. Если видна муфта, то с помощью термографии можно обнаружить ее смещение. Если увидеть муфту невозможно, то иногда благодаря тому, что на термограмме виден тепловой градиент вниз по валу, могут быть обнаружены признаки заклинивания или плохой смазки зубчатых или металлических ленточных муфт.

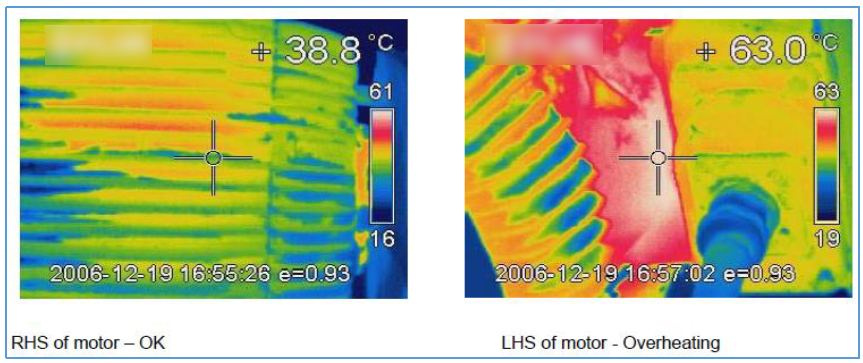

На Рис. 6 показаны ИК-изображения двух сторон низковольтного двигателя среднего размера. Серьезный повод для беспокойства вызвал значительный подъем корпуса рядом с клеммной коробкой по сравнению с другой стороной двигателя. Проверка во время простоя показала плохо выполненное и сильно поврежденное соединение между обмоткой и клеммой на одной из фаз.

Рис. 6. Термограммы двух сторон ЭД, в котором повреждено внутреннее соединение.

Слева - нормальный нагрев, справа - перегрев

На Рис. 7 показана сильно изношенная металлическая ленточная муфта Биби двигателя 6,6 кВ, приводящего в действие очень большой вентилятор. Для диагностики использовались одновременно вибрационный анализ и термография, которая позволила визуализировать температурный градиент вниз по валу от перегревающейся муфты.

Рис. 7. Сильно изношенная и перегретая муфта Биби.

Диагностирована одновременным применением методов вибрационного анализа и термографии

Сигнатурный анализ тока ЭД

Сигнатурный анализ тока - метод диагностики, базирующийся на измерениях тока ЭД в зависимости от времени и спектральных составляющих тока. Этот метод сравнительно недавно начали применять в промышленности для мониторинга состояния роторов двигателей и генераторов с целью выявления как дефектов стержней ротора, так и аномально высокого сопротивления в цепи ротора из-за некачественных паяных соединений и недостаточных величин зажима механических контактов. А в последние несколько лет сигнатурный анализ тока ЭД распространяется на диагностику механических повреждений ремней передачи, подшипников, муфт и других подвижных компонентов двигателей и электроприводных систем.

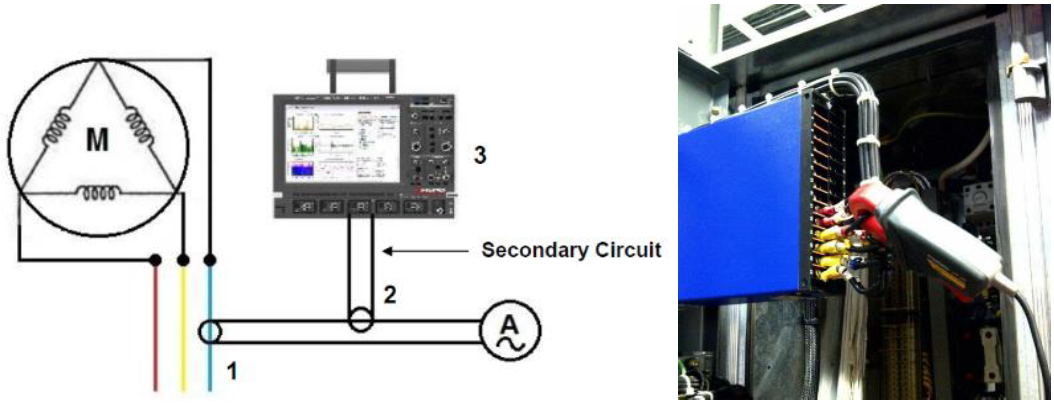

Измерения гармоник тока выполняются с использованием изолированного высокоточного токового зажима либо на клеммной коробке ЭД, либо на распределительной панели устройства управления двигателем. А для временного контроля двигателей среднего/высокого напряжения тестер часто устанавливается на вторичной цепи измерительного/защитного трансформатора тока (способы подключения измерителей тока показаны на Рис. 8). При этом постоянная установка трансформатора тока с нагрузочным резистором в первичной цепи предпочтительнее, если необходимо проводить повторные измерения, хотя это требует отключения.

Для повышения точности диагностики ЭД необходимо точное определение скорости вращения его ЭД, что может быть обеспечено с помощью тахометра.

Рис. 8. Способы подключения измерителей тока для реализации сигнатурного анализа тока

Потенциальная способность метода контролировать ЭД и приводную систему с помощью одного датчика, подключаемого на распределительной панели устройства управления двигателем, очень привлекательна благодаря возможности осуществления диагностики при значительно меньших затратах, чем для системы вибрационного анализа. Хотя инструменты анализа данных и диагностические знания для сигнатурного анализа тока значительно менее развиты, чем для вибрационного анализа, это не должно препятствовать его применению к двигателям, которые недоступны для установки датчиков вибраций (например, погружные ЭД).

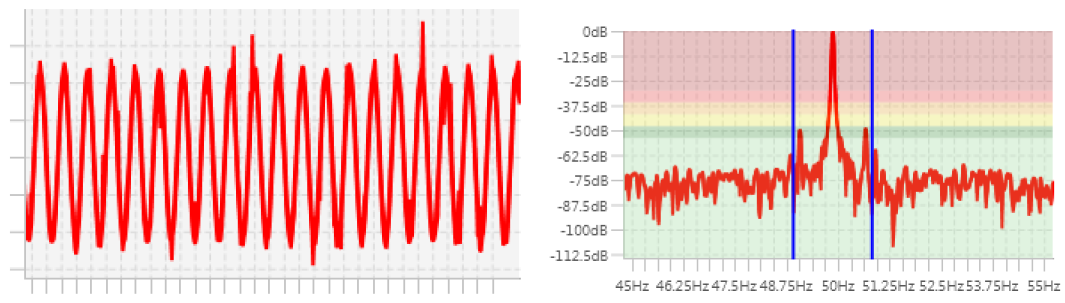

Анализ данных в данном методе основывается на выполнении быстрого преобразования Фурье (БПФ) текущего сигнала с использованием анализатора спектра (Рис. 9). Модуляция тока питания вызывает появление «боковых полос» вокруг пика 50/60 Гц. Измерение энергии в боковых полосах позволяет определить возможный дефект, вызывающий модуляцию тока. Если имеется неисправность в цепи ротора, спектр БПФ будет иметь заметные «боковые полосы» вокруг частоты линии, разнесенные на частоту скольжения 2x (2x sf1).

Рис. 9. Форматы данных в сигнатурном анализе тока.

Слева - формат временной области, справа - БПФ (частотный) формат

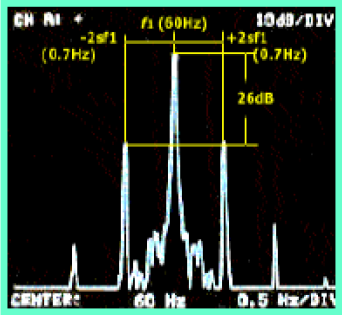

На Рис. 10 показан пример спектра тока ЭД, питающегося от сети с частотой переменного тока 60Гц, с несколькими поврежденными стержнями ротора. Заметно, что амплитуда пиков боковой полосы сильно зависит от нагрузки. Для корректных измерений двигатель должен быть загружен не менее чем на 60%, а для повышения точности анализа ЭД должен быть загружен до 75% или более.

Рис. 10. Спектр тока ЭД с несколькими поврежденными стержнями ротора.

Максимальный пик на частоте (f1), слева и справа от него - две боковые полосы, расположенные на расстоянии удвоенной частоты скольжения (sf1).

Частота тока питания ЭД - 60 Гц, боковые полосы находятся на расстоянии 0,7 Гц (59,3 Гц и 60,7 Гц) и на 26 дБ ниже пика частоты линии.

Не имеет значения, с какой фазы взяты показания (хотя для согласованности показания должны быть взяты с одной и той же фазы). P-F-интервалы для мониторинга дефектов ротора довольно продолжительные (около 12 месяцев). Роторы в хорошем состоянии можно обследовать раз в год, если ЭД с исправными роторами часто запускаются, их нужно тестировать раз в полгода. Роторы с дефектами следует обследовать через более короткие интервалы, чтобы отслеживать степень развивающейся деградации.

В статье использованы материалы публикации

«Utilising Holistic Condition Monitoring on MV/HV Motors to Reduce Unplanned Downtime»,

https://www.hvpd.co.uk.

Если вам нужна профессиональная консультация по анализу частичных разрядов, просто отправьте нам сообщение!

Примеры оборудования

.png) |

|

|

|

Смотрите также: