Руководство по тепловизионному обследованию электродвигателей, генераторов, трансформаторов

Тепловизионное обследование — процедура, не требующая сброса нагрузки электрооборудования или вывода его в ремонт. Современные портативные тепловизоры удобны в эксплуатации и оснащаются разнообразными цифровыми инструментами обработки термограмм. Два этих положения позволяют относительно просто провести контроль и диагностику оборудования непосредственно на месте. Бюджетный тепловизор можно купить за 60-70 тыс. рублей, поэтому им можно снабдить любой объект. С другой стороны, продвинутая модель может стоить и 800 тыс. рублей.

Содержание статьи:

- Таблица диагностики электрооборудования

- Классификация дефектов

- Периодичность контроля электрического оборудования

- Тепловизионное обследование электродвигателей

- Тепловизионное обследование генераторов

- Тепловизионное обследование трансформаторов

- Таблица основных дефектов

- Рекомендации по выбору тепловизора

- Заключение

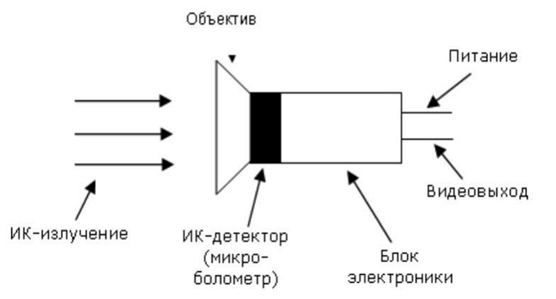

Тепловизор фиксирует дефекты, проявляющиеся в виде нагрева (или, наоборот, отсутствия нагрева). Схема устройства приведена на рис.1

Рисунок 1. Схема тепловизора

Чтобы тепловизор отработал максимально эффективно, проверяемое оборудование должно работать в эксплуатационном режиме.

Другие факторы, которые влияют на измерения:

- погодные условия (при обследовании на улице);

- разница температур между энергооборудованием и окружающей средой;

- качество тепловизора;

- компетенции оператора;

- коэффициент излучения материала.

Если показатели тепловизионного обследования выходят за рамки нормативных значений — оборудование имеет дефекты.

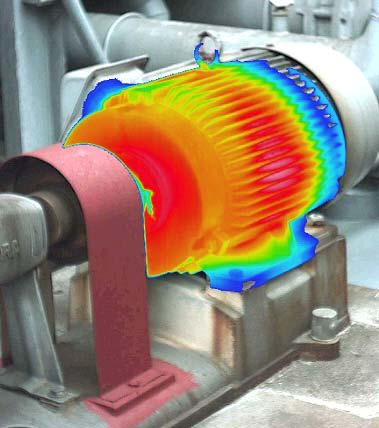

Рисунок 2. Пример термограммы

Серьезность дефекта можно определить при дополнительном обследовании.

Таблица диагностики электрооборудования

Где взять нормативы тепловыделения энергоустановки? Чаще всего нормы оговариваются производителем оборудования. Если же такой информации у вас нет, вы можете использовать таблицу № 1.

Таблица № 1. Методика инфракрасной диагностики электрооборудования

|

Наименование оборудования, токоведущей части |

Максимальная температура нагрева при температуре окружающей среды 40 °С, °С |

Максимальное превышения температуры над температурой окружающей среды, °С |

|

1. Токоведущие (за исключением контактов и контактных соединений) и нетоковедущие и металлические части, не изолированные и не соприкасающиеся с изоляционными материалами 2. Изолированные или соприкасающиеся с изоляционными материалами, классов нагревостойкости по ГОСТ 8865: |

120 |

80 |

|

Y |

90 |

50 |

|

А |

100 |

60 |

|

Е |

120 |

80 |

|

В |

130 |

90 |

|

F |

155 |

115 |

|

Н |

180 |

140 |

|

2. Контакты из меди и медных сплавов |

|

|

|

2.1. Без покрытий: |

|

|

|

в воздухе / в изоляционном масле / в элегазе |

75/80/90 |

35/40/50 |

|

2.2. С накладными серебряными пластинами: |

|

|

|

в воздухе / в изоляционном масле / в элегазе |

120/90/120 |

80/50/80 |

|

2.3. С покрытием серебром или никелем: |

|

|

|

в воздухе / в изоляционном масле / в элегазе |

105/90/105 |

65/50/65 |

|

2.4. С покрытием серебром не менее 24 мкм в воздухе |

120 |

80 |

|

2.5. С покрытием оловом: в воздухе / в изоляционном масле / в элегазе |

90/90/90 |

50/50/50 |

|

3. Контакты металлокерамические вольфрамо- и молибденосодержащие / в изоляционном масле: на основе меди / на основе серебра |

85/90 |

45/50 |

|

4. Выводы аппаратов из меди, алюминия и их сплавов, предназначенные для соединения с внешними проводниками электрических полей: |

|

|

|

4.1. Без покрытия |

90 |

50 |

|

4.2. С покрытием оловом, серебром или никелем |

105 |

65 |

|

5. Болтовые контактные соединения из меди, алюминия и их сплавов: |

|

|

|

5.1. Без покрытия в воздухе / в изоляционном масле / в элегазе |

90/100/105 |

50/60/65 |

|

5.2. С покрытием оловом в воздухе / в изоляционном масле / в элегазе |

105/100/105 |

65/60/65 |

|

5.3. С покрытием серебром или никелем в воздухе / в изоляционном масле / в элегазе |

115/100/115 |

75/60/75 |

|

6. Предохранители переменного тока на напряжение 3 кВ и выше: |

|

|

|

6.1. Соединения из меди, алюминия или их сплавов в воздухе, без покрытия / с покрытием оловом: с разъемным контактным соединением, осуществляемым пружинами |

75/95 |

35/55 |

|

с разборным соединением (нажатие болтами или винтами) / в том числе выводы предохранителя |

90/105 |

50/65 |

|

6.2. Металлические части, используемые как пружины: |

|

|

|

из меди |

75 |

35 |

|

из фосфористой бронзы и аналогичных сплавов |

105 |

65 |

|

7. Изоляционное масло в верхнем слое коммутационных аппаратов |

90 |

50 |

|

8. Трансформаторы тока, встроенные в масляные выключатели, трансформаторы, реакторы: |

|

|

|

обмотки |

— |

10 |

|

магнитопроводы |

— |

15 |

|

9. Контактные соединения устройств регулирования напряжения силовых трансформаторов под нагрузкой (РПН) при работе на воздухе в масле: |

|

|

|

из меди, ее сплавов и медьсодержащих композиций без покрытия серебром |

|

|

|

с нажатием болтами или другими элементами, обеспечивающими жесткость соединения |

— |

40/25 |

|

с нажатием пружинами и самоочищающиеся в процессе переключения |

— |

35/20 |

|

с нажатием пружинами и не самоочищающиеся в процессе переключения |

— |

20/10 |

|

10. Токоведущие жилы силовых кабелей в режиме длительном / аварийном: |

|

|

|

10.1. При наличии изоляции: |

|

|

|

поливинилхлоридный пластикат и полиэтилен |

70/80 |

— |

|

вулканизирующийся полиэтилен |

90/130 |

— |

|

резина |

65/- |

— |

|

резина повышенной теплостойкости |

90/- |

— |

|

10.2. С пропитанной бумажной изоляцией при вязкой / обедненной пропитке и номинальном напряжении, кВ: |

|

|

|

1 и 3 |

80/80 |

— |

|

6 |

65/75 |

— |

|

10 |

60/- |

— |

|

20 |

55/- |

— |

|

35 |

50/- |

— |

|

11. Коллекторы и контактные кольца, незащищенные и защищенные при изоляции классов нагревостойкости ГОСТ 8850: |

|

|

|

А/Е/В |

— |

60/70/80 |

|

F/H |

— |

90/100 |

|

12. Подшипники скольжения / качения |

80/100 |

— |

Примечание. Другой способ оценки результатов - сравнение показателей температуры исследуемого объекта с заведомо исправным, либо с измерениями предыдущих периодов обслуживания.

Классификация дефектов

Дефекты электрического оборудования делятся на три группы.

Таблица № 2 Дефекты электрического оборудования

|

Легкий дефект |

Превышение температуры от 10 до 20 °С |

Наблюдать |

|

Развившийся дефект |

Превышение температуры от 20 до 40 °С |

Ежемесячный контроль и последующий ремонт |

|

Аварийный дефект |

Превышение температуры свыше 40 °С |

Срочный ремонт |

Периодичность контроля электрического оборудования

Контролировать электрооборудование нужно в соответствии с нормами испытаний. Если конкретные сроки проверки не указаны, то достаточно проверять оборудование раз в три года.

Существует специфика проверки воздушных линий и распределительной техники:

- в весеннее время следует уточнять масштабы ремонта;

- осенью нужно проверять состояние электрического оборудования перед зимой (когда ожидается максимальная нагрузка).

Рассмотрим важные аспекты применения тепловизоров для проверки электродвигателей, генераторов и трансформаторов и приведем таблицу основных дефектов.

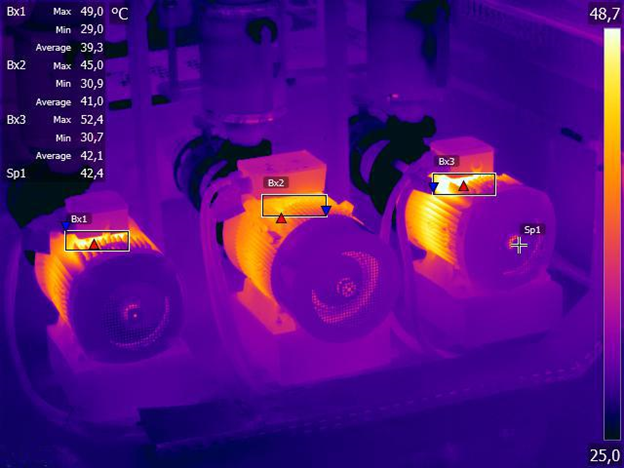

Тепловизионное обследование электродвигателей

При проверке электрических двигателей нужно уделить максимум внимания следующим элементам:

- подшипники — оценить их дефектность по температуре;

- вентиляционные каналы — проверить их проходимость;

- обмотки — убедиться в том, что нет витковых замыканий.

Рисунок 3. Пример термограммы электродвигателей

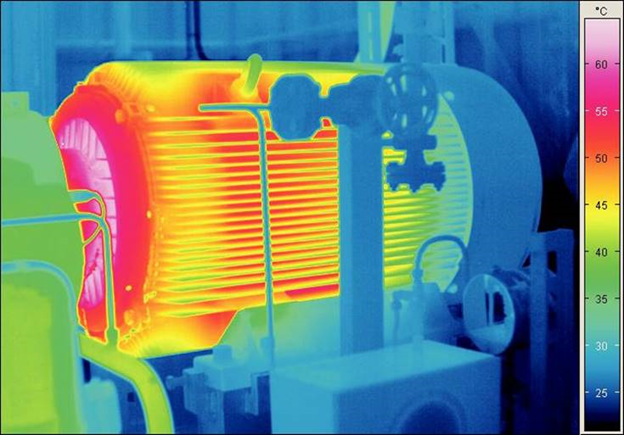

Тепловизионное обследование генераторов

Обследование генератора тепловизором включает следующие действия:

- проверку стали статора на наличие дефектов;

- определение температуры устройства и проверку аномальных зон нагрева;

- определение температуры поверхности изоляции паек;

- определение температуры нагрева щеток;

- определение теплового состояния устройств системы возбуждения.

Рисунок 4. Термограмма электрогенератора

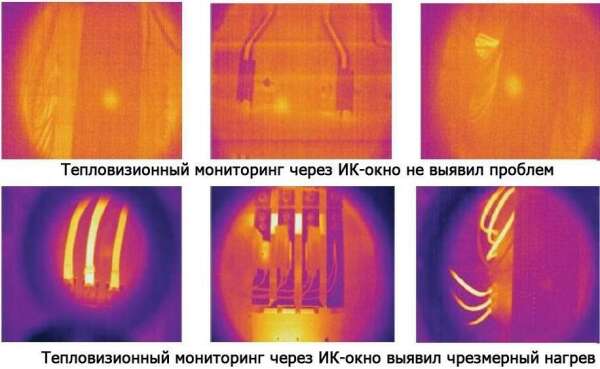

Тепловизионное обследование трансформаторов

Тепловизоры хорошо справляются с проверкой трансформаторов. На основании исследования можно решить, следует ли проводить капремонт устройства.

Тепловизионное обследование позволяет обнаружить следующие дефекты трансформаторов:

- нарушение циркуляции масла в баке;

- чрезмерный нагрев обмоток (их внутренних контактов) и витковое замыкание;

- поломку систем охлаждения, в том числе масляных насосов, фильтров и т. д.;

- появление магнитных полей, рассеивающих энергию.

Как интерпретировать полученную термограмму трансформатора? Сначала следует сравнить нагревы разных фаз и трансформаторов одного типа, затем определить изменение температуры в связи с изменением нагрузки и определить места с локального нагрева. Если локальные нагревы обнаружены, нужно определить узлы агрегата, в которых они обнаружены (обмотки, магнитопроводы и т. д.). Последний этап обследования - оценка работы охлаждающей системы.

При обследовании трансформатора можно столкнуться со следующими трудностями:

- на температуру поверхности влияют конвективные потоки;

- система охлаждения не позволяет обнаружить дефект по нагреву.

Рисунок 5. Измерение температуры электродвигателя с помощью тепловизора Fluke Industrial

Таблица основных дефектов

В таблице № 3 перечислены основные дефекты, которые свойственны определенному оборудованию и легко выявляются с помощью тепловизоров.

Таблица № 3. Основные дефекты

|

Оборудование |

Дефекты |

|

Кабели |

Перегрев силовых кабелей, оценка пожароопасности кабелей |

|

Воздушные линии |

Перегревы контактных соединений |

|

Конденсаторы |

Пробой |

|

Генераторы |

Межлистовые замыкания статора |

|

Повышение сопротивления паек выводов обмоток |

|

|

Оценка состояния щеточного аппарата |

|

|

Нарушение работы системы охлаждения статоров |

|

|

Проверка элементов системы возбуждения |

|

|

Трансформаторы |

Очаги возникновения магнитных полей рассеяния |

|

Дефекты вводов |

|

|

Оценка эффективности работы систем охлаждения |

|

|

Коммутационная аппаратура |

Перегрев контактов токоведущих шин |

|

Состояние внутрикабельной изоляции |

|

|

Трещины опорно-стержневых изоляторов |

|

|

Маслонаполненные трансформаторы тока |

Перегревы наружных и внутренних контактных соединений |

|

Ухудшение состояния внутренней изоляции обмоток |

|

|

Вентильные разрядники и ограничители напряжения |

Нарушение герметизации элементов |

|

Обрыв шунтирующих сопротивлений |

|

|

Неправильная комплектация элементов |

Рекомендации по выбору тепловизора

Есть несколько важнейших характеристик, которые следует учитывать при выборе тепловизора:

- разрешение ИК-детектора;

- параметры объектива;

- измерительные и аналитические возможности;

- функциональные качества и эксплуатационные свойства.

Размер болометрической матрицы в пикселях — это ключевая характеристика. От нее будет зависеть качество и детализация полученных данных. Для обследования простого оборудования достаточно небольшого разрешения 80x80, а для проверки более сложного электрооборудования с большим числом мелких элементов лучше выбирать устройство с разрешением от 640x480 пикселей.

Термочувствительность определяет точность проводимых измерений. У бюджетных моделей этот показатель превосходит 0,1 °C, а у более дорогих устройств может быть меньше 0,05 °C.

Диапазон измеряемых температур позволяет обследовать больше объектов разных типов. Например, при диагностике холодильников придется купить устройство с диапазоном от -50 °C, а для электрооборудования — до +250 °C!

Рабочая частота тепловизора позволит зафиксировать нюансы изменений тепловых процессов. Чем она выше – тем меньше информации будет потеряно.

Еще одним важным параметром является величина угла поля зрения, которая определяет угол обзора тепловизора. Если угол обзора мал, при тепловизионном обследовании придется отходить на большие расстояние или делать несколько снимков из разных позиций.

При выборе форм-фактора устройства учитывайте обстоятельства, при которых вы будете заниматься обследованием электрооборудования. Выбирайте пистолет, если вам удобно держать устройство одной рукой. Если же вы снимаете сложные объекты, то вам пригодится модель с поворотным экраном, которая дает возможность наблюдать за обследованием при любом положении камеры.

Заключение

Итак, тепловизоры широко применяются для безопасной диагностики электротехнического оборудования под рабочим напряжением. Безопасность и эффективность тепловизионного обследования обусловили его популярность.

Максимальная отдача от применения тепловизора, как и от любого измерительного прибора, будет обеспечена если учтена специфика обследуемого оборудования и применены правильные методики измерений. Значительно повысить обследования и прогнозирования состояния обследуемого оборудования позволит ведение истории измерений. Анализ изменения данных, полученных за продолжительное время - важный источник информации для принятия решения о состоянии объекта и, например, о срочном ремонте.

Если вам нужна профессиональная консультация по тепловизионном контролю, просто отправьте нам сообщение!

Смотрите также:

_small.webp)